اگر به کمک نیاز دارید، لطفا با ما تماس بگیرید

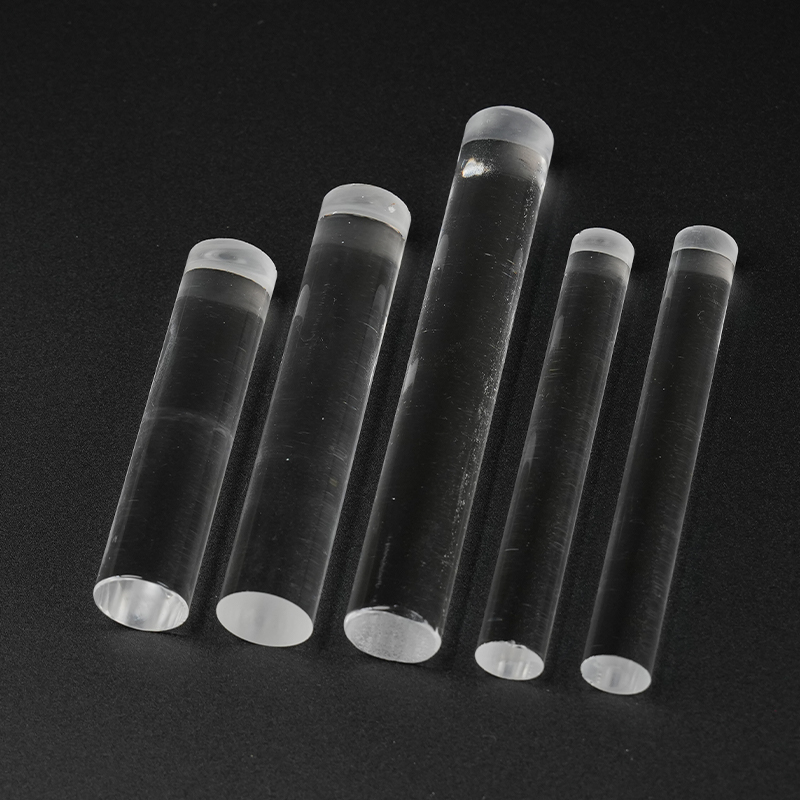

اجزای شیمیایی اصلی میله های شیشه کوارتز چیست؟

جزء اصلی شیمیایی میله های شیشه ای کوارتز دی اکسید سیلیکون (SiO2) است که خلوص آن معمولاً بالای 99.9٪ است و شیشه کوارتز با خلوص بالا حتی می تواند به 99.9999٪ (درجه 6N) برسد.

1. ساختار مولکولی دی اکسید سیلیکون (SiO2)

دلیل اساسی که میله های شیشه کوارتز دارای خواص فیزیکی و شیمیایی عالی هستند، ساختار مولکولی ویژه دی اکسید سیلیکون است. برخلاف شیشه معمولی، ریزساختار شیشه کوارتز یک ویژگی شبکه مانند بسیار پایدار است که مستقیماً خواص حرارتی، نوری و مکانیکی مواد را تعیین می کند.

در سطح اتمی، واحد ساختاری اصلی دی اکسید سیلیکون، چهار وجهی سیلیکون-اکسیژن است. در این ساختار یک اتم سیلیکون در مرکز قرار دارد و چهار اتم اکسیژن به طور مساوی در رئوس چهار وجهی توزیع شده اند. هر اتم اکسیژن یک پیوند کووالانسی قوی با اتم سیلیکون مرکزی تشکیل می دهد. این روش پیوند دارای انرژی پیوند بسیار بالایی است که کل ساختار را بسیار پایدار می کند.

به ویژه قابل توجه است که هر اتم اکسیژن معمولاً یک پل با دو اتم سیلیکون تشکیل می دهد، بنابراین چهار وجهی سیلیکون-اکسیژن مجاور را به هم متصل می کند تا یک ساختار شبکه سه بعدی پیوسته را تشکیل دهد. این حالت اتصال منحصر به فرد شیشه کوارتز را با استحکام مکانیکی عالی و پایداری شیمیایی فراهم می کند.

بارزترین ویژگی ساختاری شیشه کوارتز ماهیت بی شکل آن است. اگرچه آرایش چهار ضلعی های سیلیکون-اکسیژن در محدوده محلی منظم باقی می ماند، آرایش فضایی این چهار وجهی ها از مقیاس ماکروسکوپی کاملاً بی نظم است. این ویژگی ساختاری باعث می شود شیشه کوارتز از نظر خواص فیزیکی همسانگرد باشد، یعنی خواص آن با جهت اندازه گیری تغییر نمی کند.

در مقایسه با کوارتز کریستالی، ساختار بی شکل باعث می شود که شیشه کوارتز نقطه ذوب شفافی نداشته باشد، اما به تدریج در طول گرمایش نرم می شود، که در کاربردهای عملی از اهمیت زیادی برخوردار است.

مقایسه شیشه کوارتز با کوارتز کریستالی می تواند به وضوح ویژگی های ساختاری آن را درک کند. چهار وجهی سیلیکون اکسیژن در کوارتز کریستالی بر اساس قوانین سیستم کریستالی شش ضلعی دقیق چیده شده اند تا یک ساختار کریستالی مرتب و دوربرد را تشکیل دهند. این آرایش منظم باعث می شود کوارتز کریستالی ناهمسانگردی را نشان دهد، مانند پدیده معروف دوشکستگی. با این حال، شیشه کوارتز فاقد این نظم دوربرد است و انکسار مضاعف تولید نمی کند، که به آن مزیت منحصر به فردی در کاربردهای نوری می دهد.

ساختار ویژه سیلیس به طور مستقیم خواص کلیدی شیشه کوارتز را تعیین می کند. اول، ساختار شبکه سه بعدی پیوسته، مواد را بسیار شفاف می کند و می تواند انتقال عالی از باندهای فرابنفش به مادون قرمز را حفظ کند. ثانیاً، شبکه متشکل از پیوندهای کووالانسی قوی می تواند به طور موثر در برابر تغییرات ابعادی ناشی از تغییرات دما مقاومت کند و به ماده ضریب انبساط حرارتی بسیار پایینی بدهد. علاوه بر این، پیوندهای پایدار سیلیکون-اکسیژن، شیشه کوارتز را نسبت به اکثر مواد شیمیایی بی اثر می کند و فقط توسط اسید هیدروفلوئوریک و قلیاهای قوی خورده می شود.

در کاربردهای عملی، حتی مقادیر کمی از عناصر ناخالصی می تواند تأثیر قابل توجهی بر ساختار شبکه سیلیس داشته باشد. به عنوان مثال، زمانی که یونهای آلومینیوم جایگزین یونهای سیلیکون میشوند و وارد شبکه میشوند، نقصهای ساختاری ایجاد میشود و در نتیجه میزان عبور فرابنفش مواد کاهش مییابد. به طور مشابه، معرفی یون های فلز قلیایی شبکه پیوند سیلیکون-اکسیژن را قطع می کند و مقاومت در برابر دمای بالای مواد را به طور قابل توجهی کاهش می دهد. بنابراین، در کاربردهای با کارایی بالا، خلوص مواد خام باید به شدت کنترل شود تا از یکپارچگی ساختار شبکه سیلیس اطمینان حاصل شود.

2. تفاوت بین میله شیشه کوارتز و سایر مواد شیشه ای

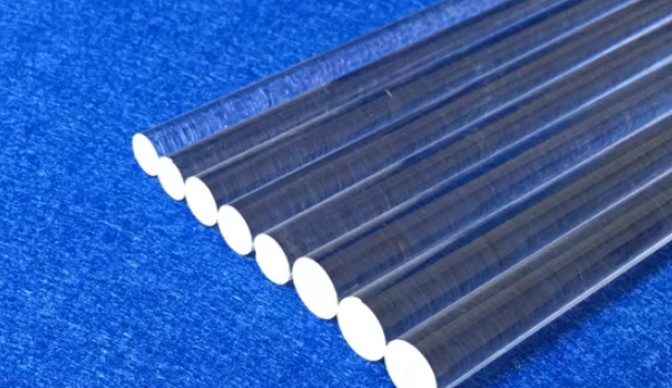

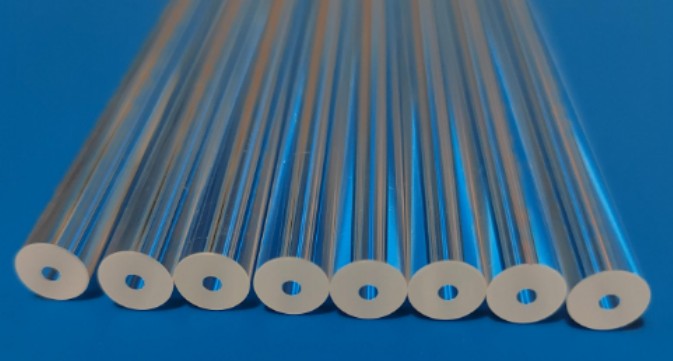

از ترکیب اصلی مواد، میله شیشه ای کوارتز تقریباً به طور کامل از دی اکسید سیلیکون خالص تشکیل شده است. این خلوص فوق العاده بالا باعث می شود که یک شبکه سه بعدی پیوسته و یکنواخت در ریزساختار تشکیل دهد. در مقابل، شیشه های معمولی مانند شیشه سودا-آهک از نظر ترکیب بسیار پیچیده تر هستند و علاوه بر دی اکسید سیلیکون حاوی مقدار زیادی اکسیدهای اصلاح شده هستند.

اگرچه این اجزای اضافه شده عملکرد پردازش شیشه معمولی را بهبود می بخشند، اما به طور اساسی خواص اساسی مواد را نیز تغییر می دهند. شیشه بوروسیلیکات، به عنوان یکی دیگر از انواع رایج، دارای ترکیبی بین این دو است و با افزودن اکسید بور، عملکرد نسبتاً متعادلی به دست میآید.

از نظر خواص حرارتی، میله های شیشه کوارتز پایداری بسیار خوبی از خود نشان می دهند. شیشه کوارتز به دلیل ساختار دی اکسید سیلیکون خالص و نیروی پیوند سیلیکون-اکسیژن قوی، می تواند در برابر دمای بسیار بالا بدون نرم شدن و تغییر شکل مقاومت کند. این ویژگی آن را به گزینه ای ایده آل برای آزمایش های در دمای بالا و کاربردهای صنعتی تبدیل می کند.

شیشه های معمولی در دمای نسبتا پایین شروع به نرم شدن می کنند که استفاده از آن در محیط های با دمای بالا را به شدت محدود می کند. اگرچه شیشه بوروسیلیکات تا حدودی مقاومت حرارتی را بهبود بخشیده است، اما هنوز نمی تواند به سطح شیشه کوارتز برسد.

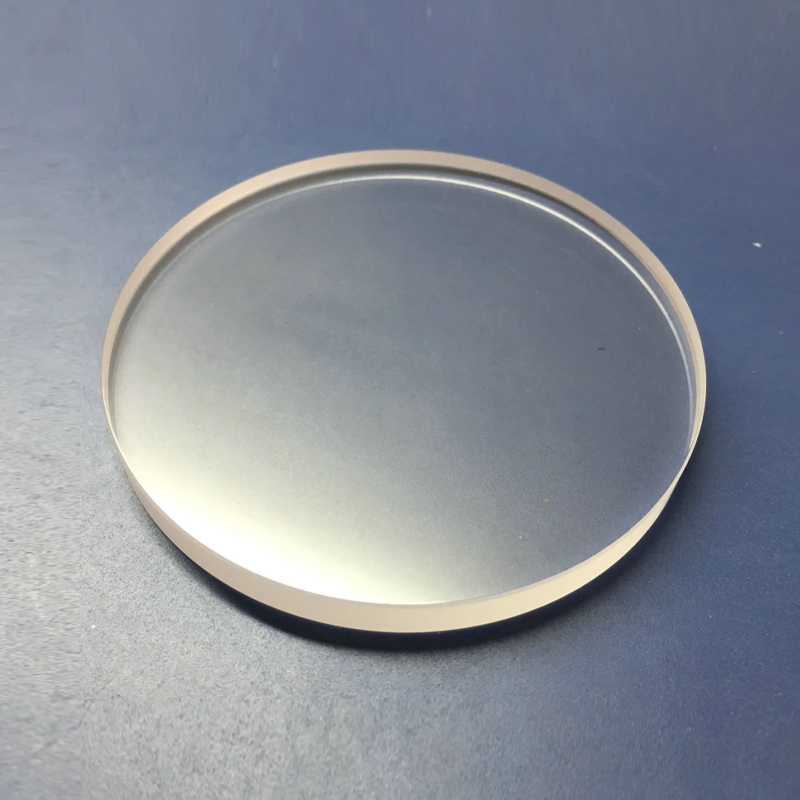

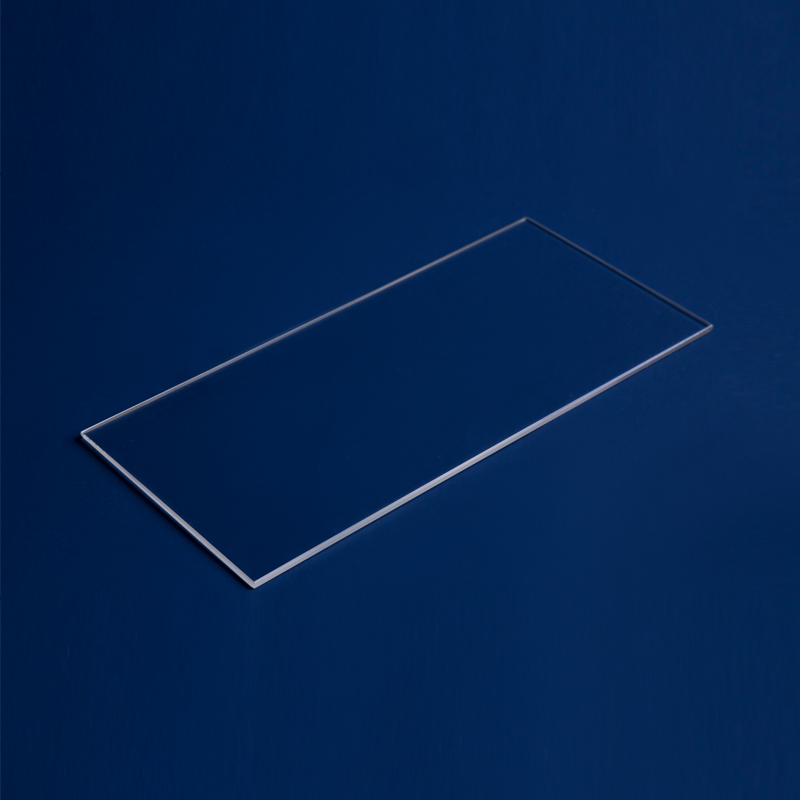

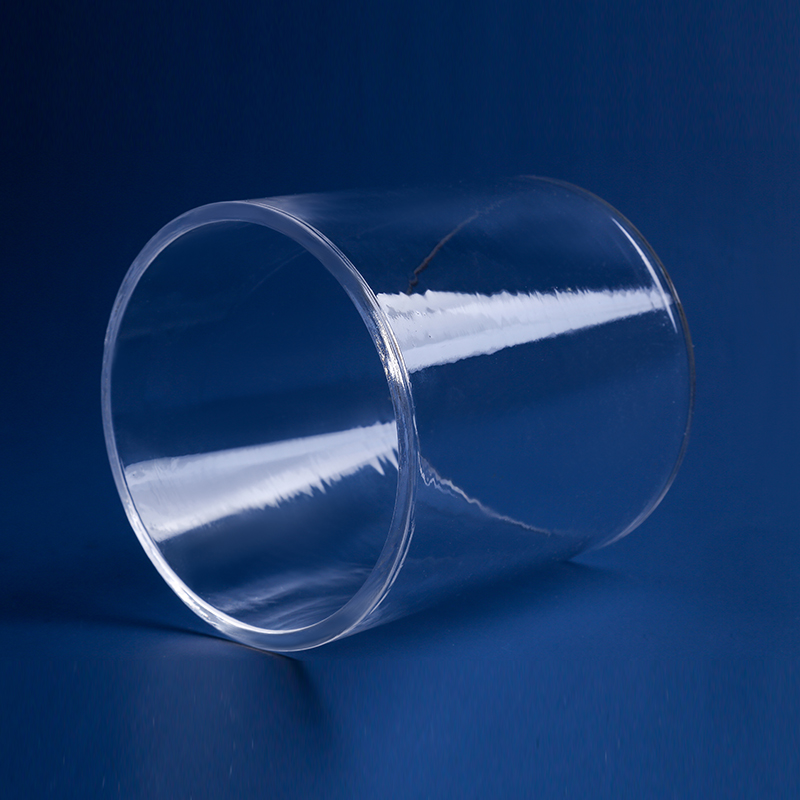

میله های شیشه ای کوارتز به دلیل ترکیب بسیار خالص و ساختار یکنواخت، ویژگی های انتقال نور بسیار عالی دارند. این نه تنها می تواند نور مرئی را منتقل کند، بلکه اجازه می دهد اشعه ماوراء بنفش و مادون قرمز به آرامی عبور کند. دستیابی به این توانایی انتقال نور پهن باند برای سایر مواد شیشه ای دشوار است.

شیشه معمولی حاوی یون های فلزی و ناخالصی های مختلف است که اثر مسدود کنندگی بسیار آشکاری بر اشعه ماوراء بنفش دارد که باعث می شود در کاربردهایی که نیاز به انتقال فرابنفش دارند، به طور کامل نتواند جایگزین شیشه کوارتز شود. اگرچه خواص نوری شیشه بوروسیلیکات بهتر از شیشه معمولی است، اما عبور نور آن در ناحیه فرابنفش هنوز کمتر از شیشه کوارتز است.

از نظر پایداری شیمیایی، میله های شیشه کوارتز نیز عملکرد فوق العاده ای دارند. این ماده در برابر اکثر مواد اسیدی مقاومت بالایی دارد و فقط توسط چند ماده بسیار خورنده مانند اسید هیدروفلوئوریک خورده می شود. این مقاومت عالی در برابر خوردگی باعث می شود که به طور گسترده در صنایع شیمیایی مورد استفاده قرار گیرد. پایداری شیمیایی شیشه معمولی به خصوص در محیط های قلیایی نسبتا ضعیف است. اگرچه مقاومت شیمیایی شیشه بوروسیلیکات بهبود یافته است، اما هنوز با شیشه کوارتز قابل مقایسه نیست.

از دیدگاه میکروسکوپی، یکی دیگر از ویژگی های مهم شیشه کوارتز ضریب انبساط حرارتی بسیار پایین آن است. این بدان معنی است که اندازه شیشه کوارتز در هنگام تغییر دما به سختی تغییر می کند. این خاصیت آن را در ابزارهای نوری دقیق و محیط هایی با تغییرات شدید دما غیر قابل جایگزین می کند. شیشه های معمولی انبساط حرارتی بسیار بیشتری دارند که می تواند باعث استرس و حتی ترک خوردن در هنگام نوسان دما شود. شیشه بوروسیلیکات انبساط حرارتی را از طریق فرمول ترکیبی خاص کاهش می دهد، اما هنوز به خوبی شیشه کوارتز عمل نمی کند.

در سناریوهای کاربردی واقعی، این تفاوت های عملکردی به طور مستقیم زمینه های کاربردی مواد شیشه ای مختلف را تعیین می کند. میله های شیشه ای کوارتز به دلیل عملکرد جامع عالی، به طور گسترده در زمینه های پیشرفته مانند ساخت نیمه هادی ها، اپتیک دقیق و آزمایشات در دمای بالا استفاده می شود.

شیشه های معمولی عمدتاً در ملزومات روزمره و زمینه های ساختمانی استفاده می شود. مزایای آن هزینه کم و پردازش آسان است. شیشه بوروسیلیکات جایگاه خاص خود را در بازار پیدا کرده است و در ظروف آزمایشگاهی و برخی لامپ های خاص استفاده می شود.

| دسته عملکرد | میله شیشه ای کوارتز | شیشه معمولی (شیشه سودا-آهک) | شیشه بوروسیلیکات |

| ترکیب مواد | تقریباً به طور کامل از دی اکسید سیلیکون خالص (SiO2) با ساختار یکنواخت تشکیل شده است | حاوی مقدار زیادی سدیم، کلسیم و سایر اکسیدها با ترکیب پیچیده است | حاوی دی اکسید سیلیکون و اکسید بور (B2O3) با ترکیبی بین این دو |

| خواص حرارتی | پایداری حرارتی عالی، می تواند در دمای بسیار بالا بدون نرم شدن مقاومت کند | پایداری حرارتی ضعیف، به راحتی در دماهای پایین نرم می شود | پایداری حرارتی خوبی دارد، اما به خوبی شیشه کوارتز نیست |

| عبور نور | عبور نور بالا، می تواند نور مرئی، نور ماوراء بنفش و نور مادون قرمز را عبور دهد | عبور نور کم، مسدود کردن آشکار UV | انتقال نور بهتری نسبت به شیشه معمولی دارد، اما همچنان از شیشه کوارتز عبور نور UV کمتری دارد |

| پایداری شیمیایی | از نظر شیمیایی بسیار بی اثر، فقط به اسیدهای قوی مانند اسید هیدروفلوئوریک حساس است | پایداری شیمیایی ضعیف، به راحتی توسط مواد قلیایی خورده می شود | پایداری شیمیایی خوبی دارد، اما به خوبی شیشه کوارتز نیست |

| ضریب انبساط حرارتی | بسیار کم (حدود 1/10 شیشه معمولی)، ثبات ابعادی خوب | بالا، آسان برای ایجاد تنش یا ترک ناشی از تغییرات دما | ضریب انبساط حرارتی با افزودن اکسید بور کاهش می یابد، اما همچنان بالاتر از شیشه کوارتز است. |

| زمینه های کاربردی اصلی | ساخت نیمه هادی، اپتیک دقیق، آزمایش های دمای بالا | مایحتاج روزانه، ساختمانی، لوازم عمومی | ظروف آزمایشگاهی، لامپ های مخصوص، برخی وسایل نوری |

| هزینه و قابلیت پردازش | هزینه بالا، پردازش دشوار | هزینه کم، پردازش آسان | هزینه متوسط، عملکرد پردازش خوب |

3. فرآیند تولید میله شیشه ای کوارتز

تولید از میله های شیشه ای کوارتز فرآیند پیچیده ای است که علم مواد، فناوری دمای بالا و پردازش دقیق را ادغام می کند. هسته اصلی در چگونگی تبدیل مواد خام سیلیکا به محصولات میله ای شکل با عملکرد و اندازه مورد نیاز خاص نهفته است. کل فرآیند تولید را می توان به چهار مرحله اصلی تقسیم کرد: پردازش مواد خام، قالب گیری مذاب، قالب گیری کششی و پس پردازش. هر مرحله نیاز به کنترل دقیق برای اطمینان از کیفیت محصول نهایی دارد.

(1). آماده سازی مواد اولیه و پیش تصفیه

اولین حلقه در تولید شیشه کوارتز، انتخاب و تصفیه مواد اولیه است. با توجه به شرایط درجه محصول، ماسه کوارتز طبیعی یا سیلیس مصنوعی را می توان به عنوان مواد اولیه انتخاب کرد. برای میله های کوارتز با نیازهای خلوص بالا، معمولاً از سیلیس مصنوعی تهیه شده توسط رسوب شیمیایی بخار استفاده می شود و خلوص آن می تواند به بیش از 99.9999٪ برسد.

مواد خام قبل از ورود به فرآیند ذوب باید تحت چندین فرآیند خالص سازی قرار گیرند: ابتدا از ترشی برای حذف ناخالصی های فلزی استفاده می شود، سپس عملیات کلرزنی در دمای بالا برای خالص سازی بیشتر انجام می شود و در نهایت غربالگری دقیق برای اطمینان از اندازه ذرات یکنواخت استفاده می شود. کیفیت پردازش در این مرحله به طور مستقیم بر خواص نوری و پایداری حرارتی محصول نهایی تأثیر می گذارد.

(2). فرآیند ذوب در دمای بالا

ذوب هسته اصلی تولید شیشه کوارتز است. در حال حاضر، سه فناوری ذوب عمدتاً در صنعت استفاده می شود:

ذوب الکتریکی سنتی ترین فرآیند تولید است. در یک محیط حفاظتی خلاء یا گاز بی اثر، شن کوارتز توسط یک قوس با دمای بالا که توسط یک الکترود گرافیتی ایجاد می شود ذوب می شود. این روش سرمایه گذاری تجهیزات نسبتاً کمی دارد و برای تولید میله های کوارتز با اندازه بزرگ مناسب است، اما ممکن است مقدار کمی ناخالصی کربن در محصول باقی بماند.

روش پالایش گاز از شعله هیدروژن-اکسیژن به عنوان منبع گرما استفاده می کند و دما می تواند به بالای 2000 درجه سانتی گراد برسد. ماسه کوارتز با خلوص بالا در شعله هیدروژن-اکسیژن ذوب می شود و شیشه کوارتز بسیار با خلوص بالا را می توان با کنترل دقیق دمای شعله و زمان ذوب بدست آورد. این روش به ویژه برای تولید میله های کوارتز درجه نوری مناسب است، اما مصرف انرژی بالا و راندمان تولید نسبتا پایین است.

ذوب پلاسما یک فناوری پیشرفته است که در سال های اخیر توسعه یافته است. از یک مشعل پلاسما برای تولید دمای فوق العاده بالا (تا 3000 درجه سانتیگراد) استفاده می کند تا مواد خام را فورا ذوب کند. مزیت این روش این است که می تواند شیشه کوارتز با خلوص فوق العاده بالا تولید کند که تقریباً عاری از هیدروکسیل و سایر ناخالصی ها است و به ویژه برای کاربردهای نیمه هادی و فیبر نوری مناسب است، اما تجهیزات پیچیده و پرهزینه هستند.

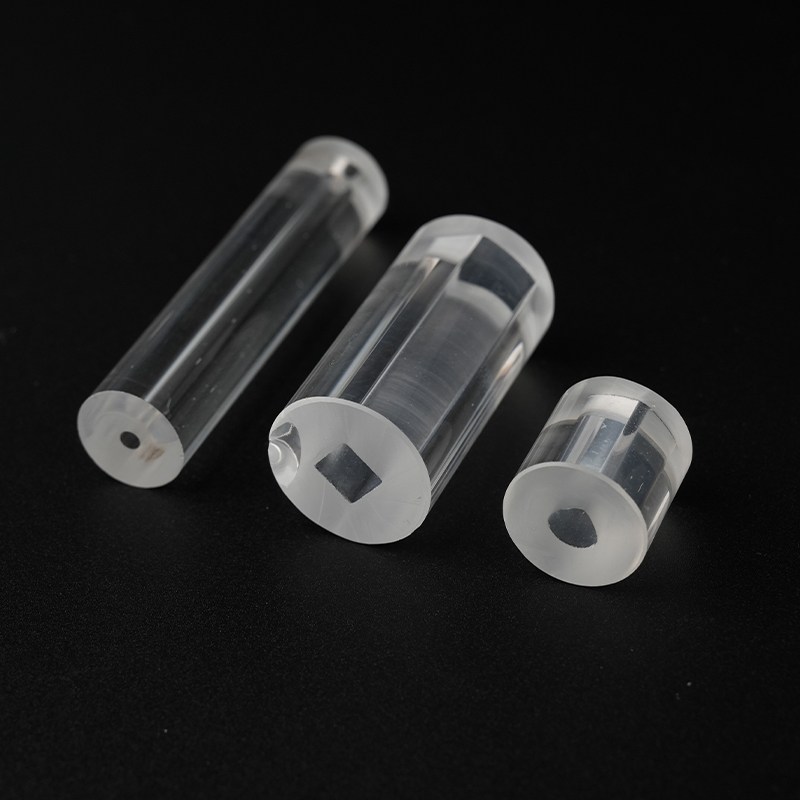

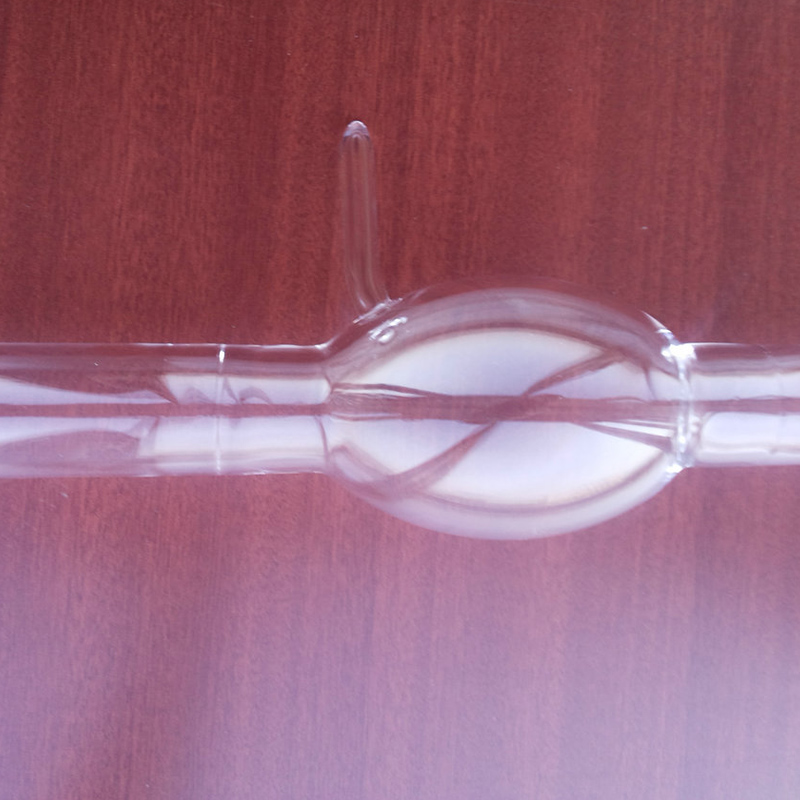

(3). فرآیند قالب گیری و رسم

شیشه کوارتز مذاب باید دقیقاً قالبگیری شود تا میلههایی مطابق با الزامات به دست آید. دو روش اصلی قالب گیری وجود دارد:

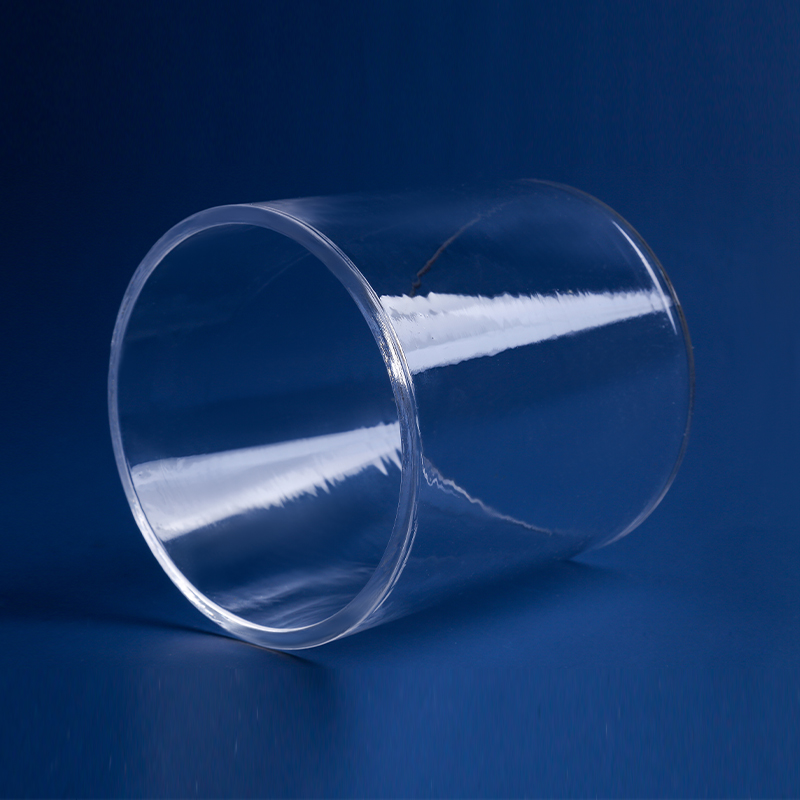

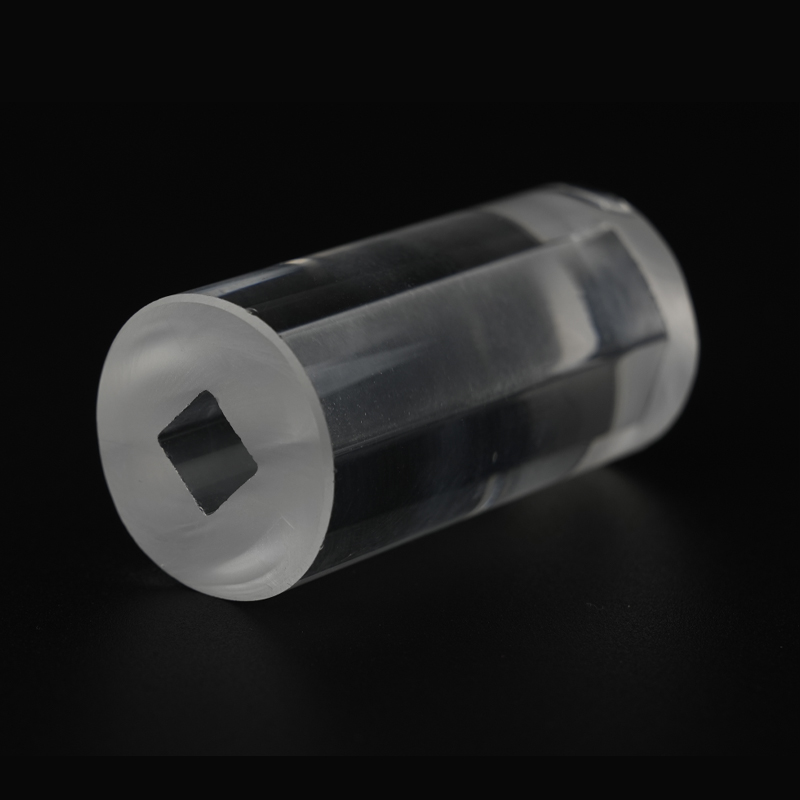

روش قالب گیری کوارتز مذاب را به داخل قالب مخصوص تزریق می کند و با کنترل دقیق سرعت سرد شدن شکل مورد نظر را به دست می آورد. این روش برای تولید میله های کوارتز با قطر زیاد مناسب است، اما ممکن است غلظت تنش در داخل محصول وجود داشته باشد.

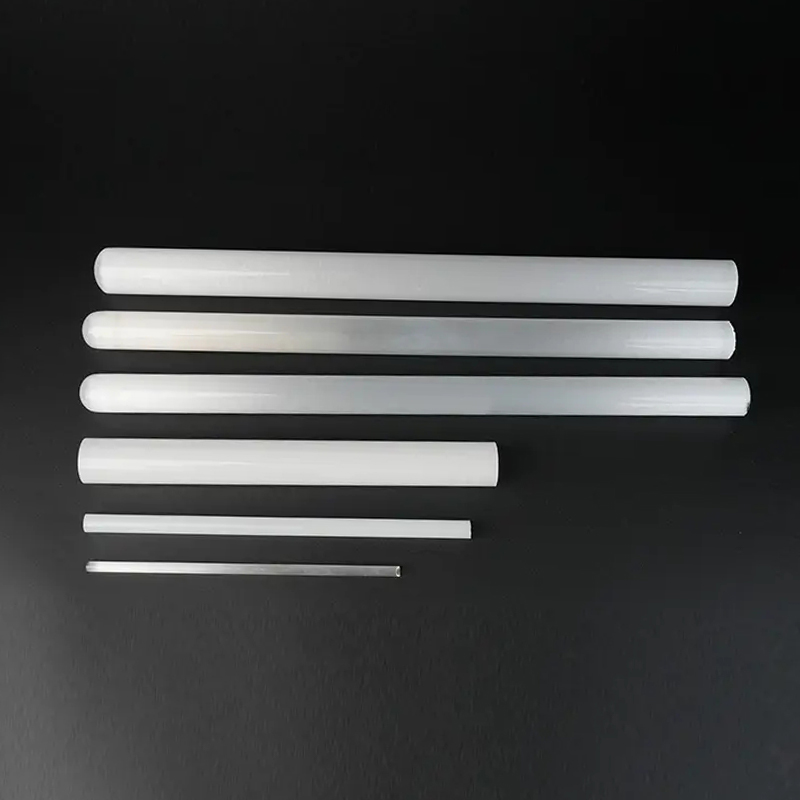

روش کشش پیوسته متداول ترین فرآیند تولید است. کوارتز مذاب از یک صفحه نشتی ویژه خارج می شود و از طریق یک سیستم کشش دقیق کنترل شده با سرعت ثابت کشیده می شود. با تنظیم سرعت کشش و دما می توان مشخصات متفاوتی از محصولات با قطرهای از چند میلی متر تا صدها میلی متر بدست آورد. گرادیان دما و سرعت خنک کننده باید در طول فرآیند کشش دقیقاً کنترل شود تا از دقت ابعادی و کیفیت داخلی میله اطمینان حاصل شود.

(4). درمان آنیلینگ دقیق

میله کوارتز تازه تشکیل شده باید تحت یک فرآیند بازپخت دقیق قرار گیرد تا استرس داخلی را از بین ببرد. فرآیند بازپخت معمولاً در یک کوره مخصوص بازپخت انجام میشود و دمای آن بین 1100-1200 درجه سانتیگراد کنترل میشود و زمان عایقکاری به اندازه میله بستگی دارد. نکته کلیدی این است که سرعت خنک کننده را به شدت کنترل کنید. معمولاً روش خنکسازی قطعهبندی میشود. ممکن است از منطقه با دمای بالا تا منطقه دمای پایین چندین روز طول بکشد. بازپخت کامل می تواند به طور قابل توجهی پایداری حرارتی و استحکام مکانیکی میله کوارتز را بهبود بخشد.

(5). پس از پردازش و تکمیل

میله کوارتز آنیل شده همچنین باید چندین فرآیند ماشینکاری دقیق را طی کند:

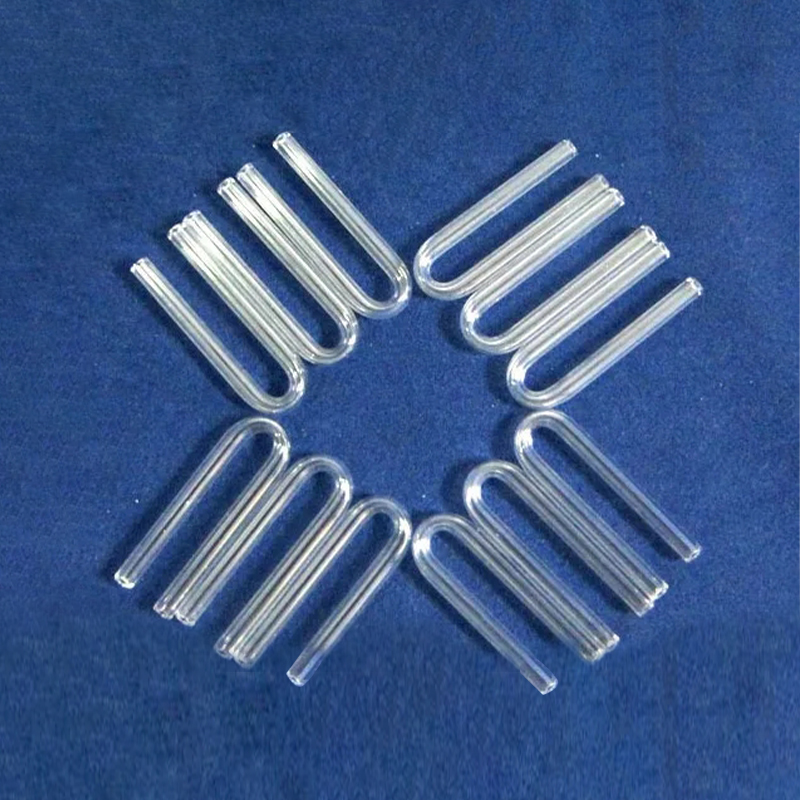

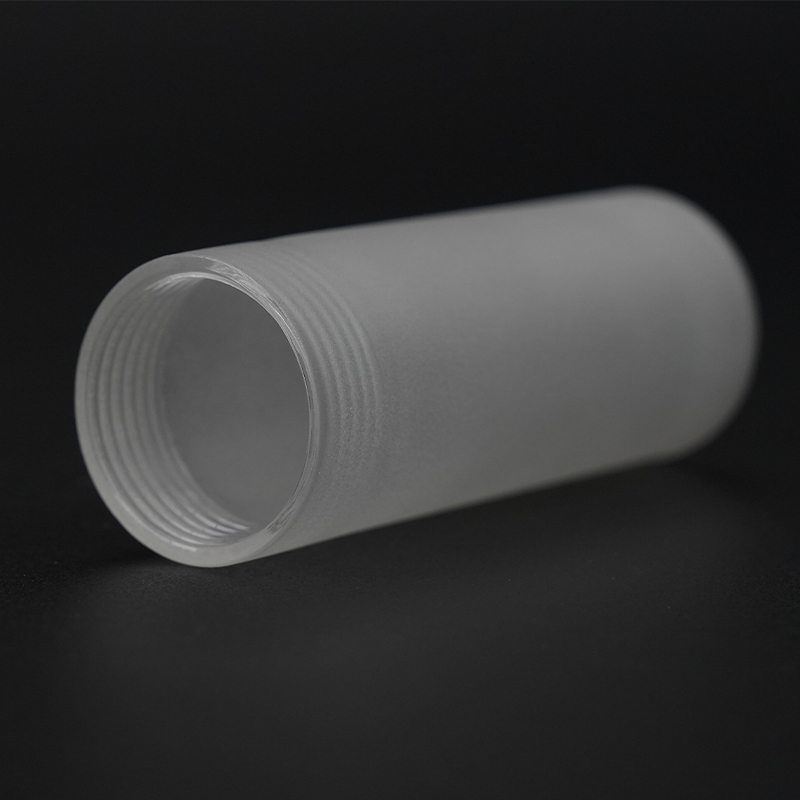

ماشینکاری شامل سنگ زنی استوانه ای، سنگ زنی انتهایی و غیره برای اطمینان از دقت ابعادی و پرداخت سطح است. برای میله های کوارتز با نیازهای خاص، ممکن است پردازش پیچیده ای مانند حفاری و شیارکاری مورد نیاز باشد.

عملیات سطح یک گام کلیدی برای بهبود عملکرد است، از جمله فرآیندهایی مانند پرداخت با آتش و اچ شیمیایی. پولیش آتش از یک شعله با دمای بالا برای ذوب کردن سطح برای به دست آوردن یک سطح نوری صاف استفاده می کند. اچ شیمیایی برای حذف لایه آسیب پردازش و بهبود استحکام استفاده می شود.

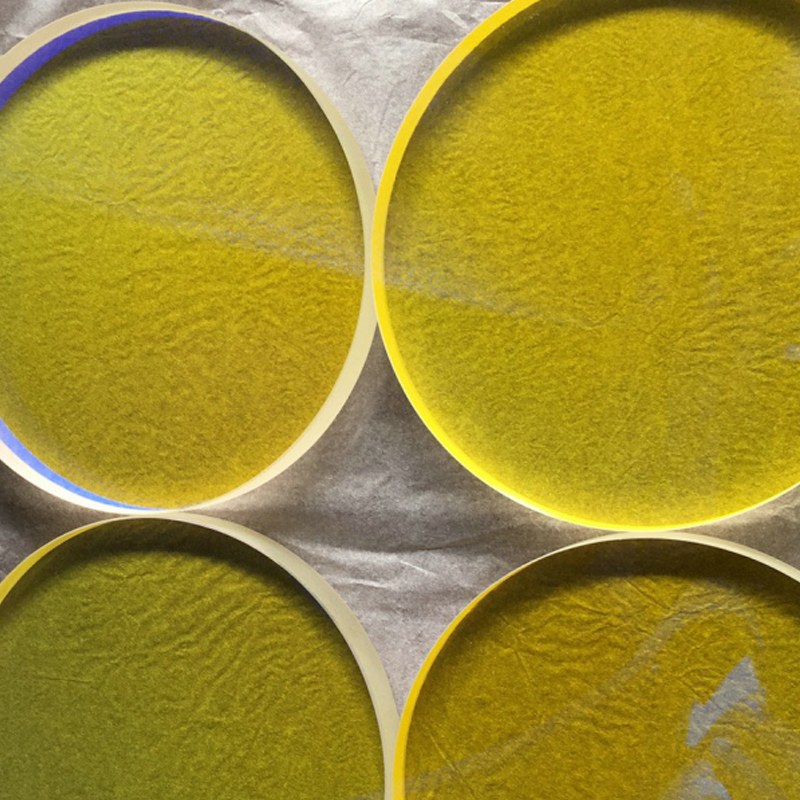

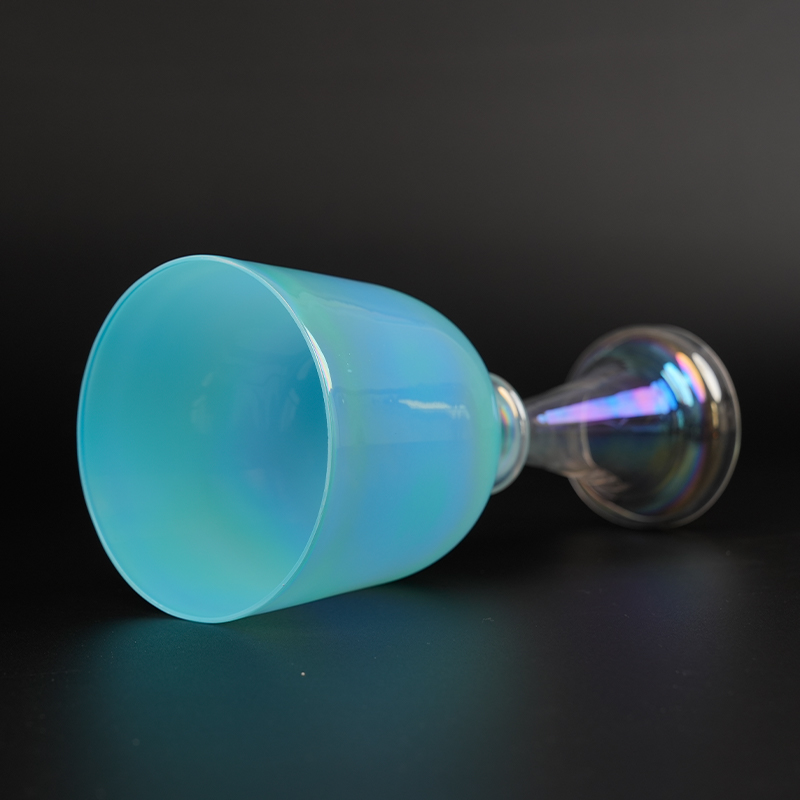

درمان های ویژه ممکن است شامل موارد زیر باشد: تابش اشعه ماوراء بنفش برای بهبود خواص نوری، عملیات حرارتی در دمای بالا برای کاهش محتوای هیدروکسیل، یا پوشش سطحی برای بهبود عملکردهای خاص با توجه به نیازهای کاربرد.

6. بازرسی و کنترل کیفیت

میله کوارتز تمام شده قبل از خروج از کارخانه باید یک سری فرآیندهای بازرسی کیفیت دقیق را طی کند. این موارد بازرسی چندین شاخص عملکرد کلیدی مواد مانند اپتیک، فیزیک، حرارتی و شیمی را پوشش میدهند. در تست عملکرد نوری، تکنسینها از یک اسپکتروفتومتر دقیق برای اندازهگیری ویژگیهای عبور میله کوارتز در طول موجهای مختلف استفاده میکنند و توجه ویژهای به عملکرد عبور آن در باندهای فرابنفش و مادون قرمز دارند.

در همان زمان، تداخل سنج های لیزری و سایر تجهیزات برای تشخیص یکنواختی ضریب شکست استفاده می شود تا اطمینان حاصل شود که عملکرد نوری کل میله کوارتز مطابق با الزامات طراحی است. این داده های تست نوری برای تعیین اینکه آیا میله کوارتز برای سیستم های نوری دقیق مناسب است.

تشخیص دقت ابعاد هندسی پیوند اصلی کنترل کیفیت است. بازرسان از کولیس ها، میکرومترها و سایر ابزارهای اندازه گیری با دقت بالا برای اندازه گیری ابعاد پایه میله کوارتز مانند قطر، طول و گردی استفاده خواهند کرد. برای کاربردهای با تقاضای بالا، ممکن است از یک ماشین اندازهگیری سه مختصات برای تشخیص ابعاد دقیقتر استفاده شود تا اطمینان حاصل شود که تحمل هندسی میله کوارتز در محدوده مجاز کنترل میشود. این آزمایش مستقیماً با دقت تطبیق میله کوارتز در فرآیند مونتاژ و استفاده بعدی مرتبط است.

بازرسی نقص داخلی عمدتا توسط تجهیزات تست حرفه ای تکمیل می شود. روش های رایج شامل مشاهده میکروسکوپ نوری، تشخیص نقص اشعه ایکس و آزمایش اولتراسونیک است. این روش های تشخیص می توانند عیوبی مانند حباب، ناخالصی ها، ترک ها و غیره را که ممکن است در داخل میله کوارتز وجود داشته باشد به دقت شناسایی کرده و درجه محصول را با توجه به اندازه، کمیت و توزیع عیوب تعیین کنند. به خصوص برای میله های کوارتز نوری و نیمه هادی، استانداردهای کنترل برای عیوب داخلی دقیق تر هستند و معمولاً به هیچ عیب قابل مشاهده ای نیاز ندارند.

تست عملکرد حرارتی عمدتاً شامل دو مورد مهم است: تست ضریب انبساط حرارتی و تست مقاومت شوک حرارتی. آزمایش ضریب انبساط حرارتی از یک آنالایزر ترمومکانیکی برای اندازه گیری تغییرات ابعادی میله کوارتز در دماهای مختلف استفاده می کند. تست مقاومت شوک حرارتی عبارت است از تعویض سریع میله کوارتز بین محیط های با دمای بالا و پایین برای مشاهده مقاومت در برابر ترک. این دادههای عملکرد حرارتی از ارزش مرجع بزرگی برای ارزیابی قابلیت اطمینان میلههای کوارتز در محیطهای تغییر دما هستند.

آزمایش پایداری شیمیایی عمدتاً تحمل میله های کوارتز را در محیط های شیمیایی مختلف ارزیابی می کند. روشهای آزمایش متداول شامل فرو بردن نمونههای میله کوارتز در محلولهای اسیدی و قلیایی با غلظتهای مختلف، مشاهده تغییرات سطحی آنها و اندازهگیری تغییرات وزن و تغییرات زبری سطح قبل و بعد از غوطهوری است.

در میان آنها، آزمایش مقاومت در برابر اسید هیدروفلوئوریک از اهمیت ویژه ای برخوردار است، زیرا شیشه کوارتز به ویژه در محیط اسید هیدروفلوئوریک به خوردگی حساس است. از طریق این آزمایشهای جامع کیفیت، میتوان اطمینان حاصل کرد که هر میله کوارتزی که از کارخانه حمل میشود، استانداردهای کیفی سختگیرانهای را برآورده میکند و الزامات ویژه سناریوهای کاربردی مختلف را برآورده میکند.

7. زمینه های کاربردی از میله های شیشه ای کوارتز

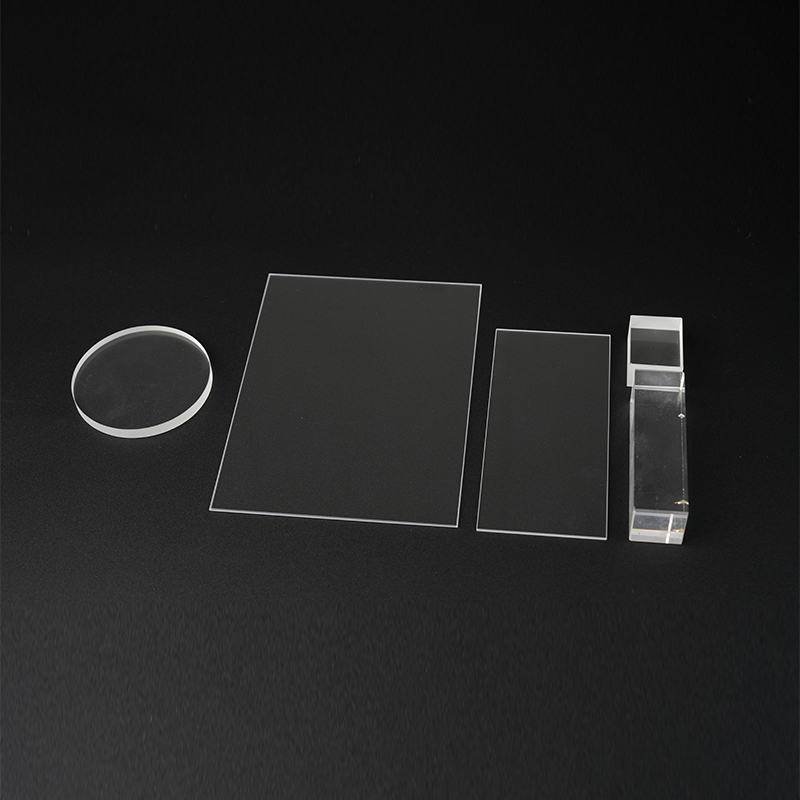

در زمینه مهندسی نوری، میله های شیشه کوارتز نقش حیاتی ایفا می کنند. به دلیل عبور نور باند کامل UV مرئی-مادون قرمز، ماده ایده آلی برای ساخت قطعات نوری با دقت بالا است. در کاربردهای فناوری لیزر، میله های کوارتز اغلب به عنوان رسانه حفره تشدید کننده و پنجره های نوری لیزرها استفاده می شود، به ویژه در لیزرهای پرقدرت CO2، که در آن میله های کوارتز می توانند انرژی لیزر بسیار قوی را بدون آسیب تحمل کنند.

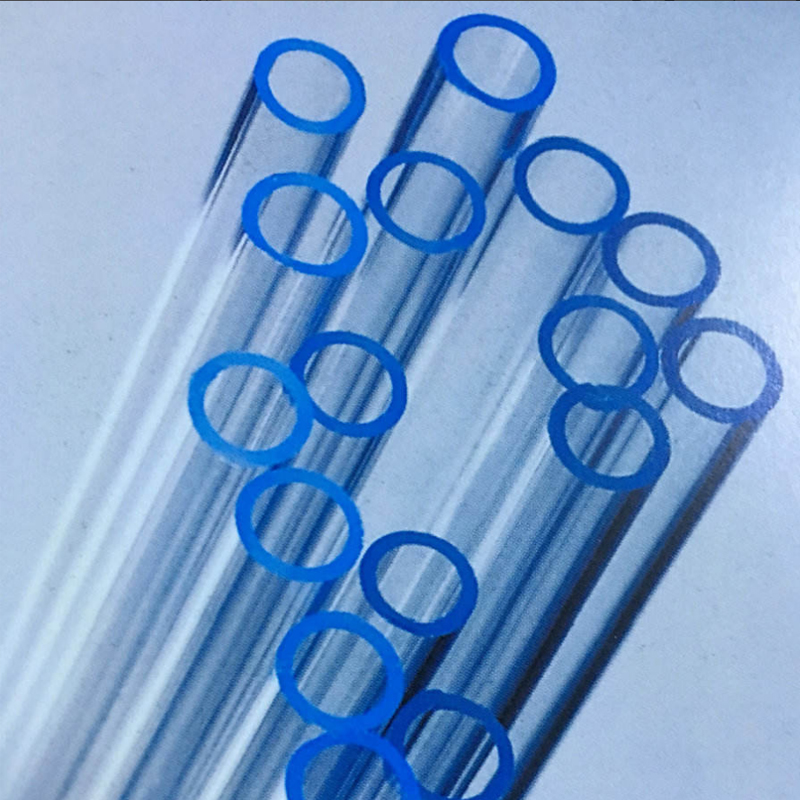

در سیستمهای ارتباطی فیبر نوری، میلههای شیشهای کوارتز با خلوص فوقالعاده به طور دقیق کشیده میشوند تا پریفرمهای فیبر نوری را تشکیل دهند، که مواد اولیه اصلی برای تولید فیبرهای نوری ارتباطی هستند. در ساخت ابزارهای نوری، میله های کوارتز به لنزهای مختلف، منشورها و پنجره های نوری تبدیل می شوند که به طور گسترده در تجهیزات نوری با دقت بالا مانند طیف سنج ها و میکروسکوپ ها استفاده می شود.

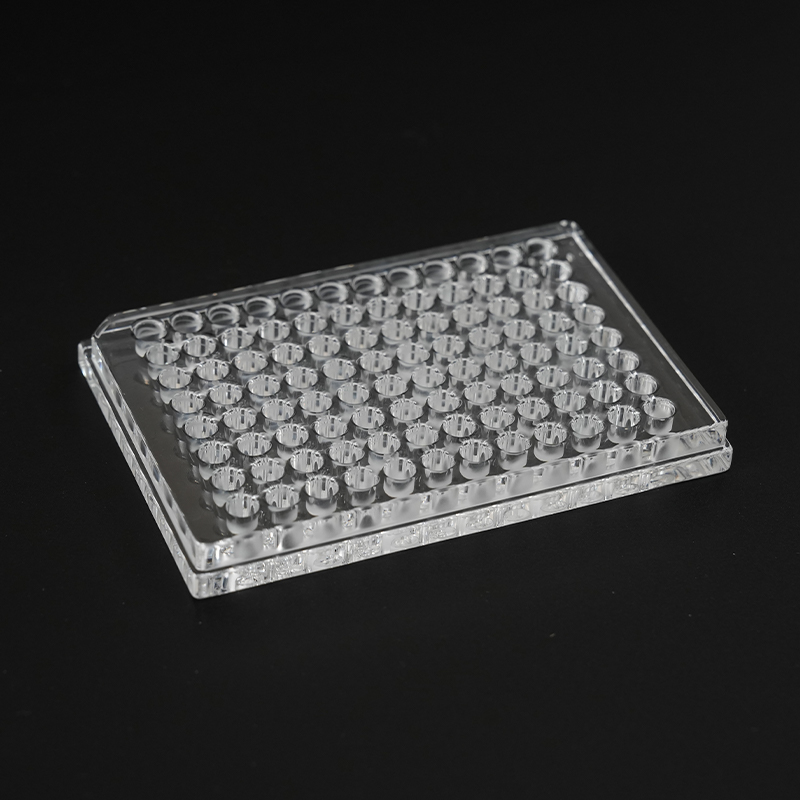

صنعت نیمه هادی به ویژه به میله های شیشه کوارتز وابسته است. در طول فرآیند تولید ویفر، میلههای کوارتز به اشکال مختلف حامل ویفر، لولههای انتشار و اجزای محفظه واکنش ساخته میشوند. این اجزا باید در فرآیند تولید نیمه هادی در برابر محیط دمای بالا مقاومت کنند و باید اطمینان حاصل کنند که هیچ ناخالصی آلوده کننده وارد نمی شود.

در فناوری پیشرفته لیتوگرافی فرابنفش شدید (EUV)، اجزای نوری ساخته شده از شیشه کوارتز به دلیل ضریب انبساط حرارتی بسیار پایین و یکنواختی نوری عالی، کلید دستیابی به دقت لیتوگرافی در سطح نانو هستند. علاوه بر این، میله های شیشه ای کوارتز به دلیل بی اثر بودن شیمیایی، به طور گسترده در پنجره های مشاهده، خطوط لوله انتقال گاز و سایر بخش های تجهیزات نیمه هادی استفاده می شود.

صنایع شیمیایی به طور کامل از مقاومت در برابر خوردگی استفاده می کند میله های شیشه ای کوارتز . در راکتورهای شیمیایی تحت محیطهای اسیدی قوی، پنجرههای مشاهده کوارتز میتوانند فرسایشهای اسیدی قوی به جز اسید هیدروفلوئوریک را برای مدت طولانی تحمل کنند. خطوط لوله انتقال مواد خورنده، میله های همزن و سایر اجزای تولید مواد شیمیایی نیز اغلب از شیشه کوارتز ساخته می شوند.

به ویژه شایان ذکر است که در آزمایشهای واکنش شیمیایی با دمای بالا و فشار بالا، ظروف واکنش کوارتز میتوانند همزمان دماهای خشن و محیطهای شیمیایی را تحمل کنند و شرایط آزمایشی قابل اعتمادی را برای محققان فراهم کنند. شیشه کوارتز در این کاربردها به مراتب بهتر از شیشه های معمولی و بیشتر مواد فلزی عمل می کند.

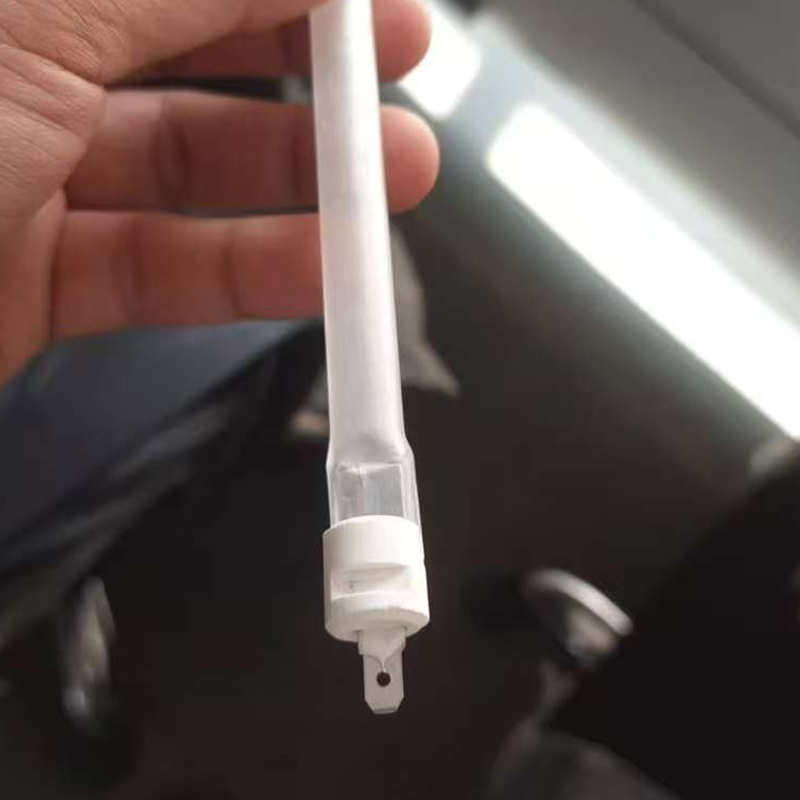

در سال های اخیر، مواد شیشه کوارتز به طور فزاینده ای در زمینه پزشکی و بهداشتی مورد استفاده قرار گرفته است. از نظر تجهیزات پزشکی، میلههای کوارتز برای ساخت اجزای انتقال نوری آندوسکوپها، عناصر هدایت نور ابزارهای جراحی لیزری و غیره استفاده میشوند. زیست سازگاری عالی آن تضمین میکند که این ابزار میتواند به طور ایمن برای درمان انسان استفاده شود.

در تجهیزات ضد عفونی اشعه ماوراء بنفش، میله های شیشه ای کوارتز با ضریب انتقال بالا به عنوان مواد لامپ برای به حداکثر رساندن راندمان عقیم سازی استفاده می شود. علاوه بر این، در برخی از ابزارهای دقیق تست پزشکی، عناصر نوری کوارتز صحت نتایج آزمایش را تضمین می کنند.

تقاضا برای میله های شیشه ای کوارتز در زمینه تحقیقات علمی و تجربی نیز قوی است. در آزمایشهای فیزیک با انرژی بالا، میلههای کوارتز به عنوان اجزای مهم آشکارسازهای تشعشع چرنکوف استفاده میشوند. در تحقیقات علم مواد، بوته های کوارتز و مخازن واکنش محیطی ایده آل برای سنتز مواد در دمای بالا فراهم می کنند.

در زمینه علوم فضایی، مقاومت در برابر تشعشع شیشه کوارتز آن را به ماده ترجیحی برای سیستم های نوری فضاپیما تبدیل می کند. این برنامه های کاربردی تحقیقات علمی سطح بالا اغلب نیازهای شدیدی برای خواص مواد دارند و میله های شیشه کوارتز همیشه می توانند این کار را عالی انجام دهند.

| حوزه های کاربردی | برنامه اصلی | مزایای عملکرد کلیدی | سناریوهای کاربردی معمولی |

| مهندسی نوری | ساخت قطعات نوری با دقت بالا | انتقال بالا در کل باند (UV-مرئی-مادون قرمز) | تشدید کننده لیزر، پنجره نوری، عدسی، منشور، طیف سنج، میکروسکوپ |

| ارتباط فیبر نوری | تولید پریفرم فیبر نوری | خلوص فوق العاده بالا، یکنواختی بالا | سیستم ارتباطی فیبر نوری، انتقال سیگنال از راه دور |

| صنعت نیمه هادی | تولید ویفر، لوله های انتشار، اجزای محفظه واکنش | پایداری دمایی بالا، بی اثری شیمیایی، ضریب انبساط حرارتی پایین | لیتوگرافی فرابنفش شدید (EUV)، حامل ویفر، پنجره مشاهده، خط لوله انتقال گاز |

| صنایع شیمیایی | راکتورهای شیمیایی، لوله های تحویل، میله های همزن | مقاوم در برابر خوردگی اسیدی قوی (به جز اسید هیدروفلوئوریک) | راکتور در محیط اسید قوی، سیستم تحویل محیط خورنده |

| مراقبت های پزشکی و بهداشتی | اجزای انتقال نوری آندوسکوپ، ابزار جراحی لیزری | زیست سازگاری، انتقال بالا | تجهیزات ضد عفونی اشعه ماوراء بنفش، تجهیزات تست پزشکی، تجهیزات جراحی لیزر |

| تحقیق و آزمایش علمی | آشکارسازهای فیزیک با انرژی بالا، ظروف سنتز مواد | مقاومت در برابر درجه حرارت بالا، مقاومت در برابر تشعشع، پایداری بالا | آشکارساز تشعشع چرنکوف، سنتز مواد در دمای بالا، سیستم نوری فضاپیما |

+86-0515-86223369

+86-0515-86223369  fa

fa