اگر به کمک نیاز دارید، لطفا با ما تماس بگیرید

مزایای اصلی بوته های کوارتز در مقایسه با بوته های سرامیکی یا گرافیتی چیست؟

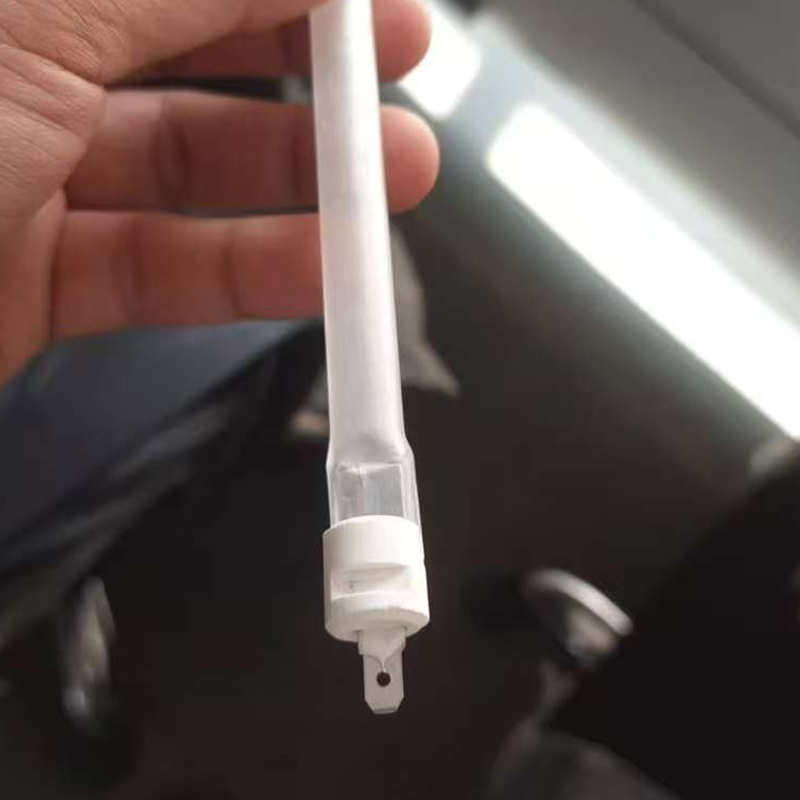

بوته کوارتز یک ظرف مخصوص مقاوم در برابر درجه حرارت بالا ساخته شده از دی اکسید سیلیکون با خلوص بالا است که نقشی بی بدیل در ذوب در دمای بالا، رشد کریستال و تصفیه مواد دارد. بوته کوارتز به عنوان یک ماده مصرفی کاربردی مهم در صنعت مدرن، با خواص فیزیکی و شیمیایی منحصر به فرد خود، نقش کلیدی در صنایع فتوولتائیک، نیمه هادی، شیشه نوری و سایر صنایع ایفا می کند.

1. مشخصات اولیه بوته کوارتز

ویژگی های مواد

ماده اولیه اصلی بوته کوارتز دی اکسید سیلیکون با خلوص بالا است. خلوص آن یک شاخص کلیدی برای اندازه گیری کیفیت و عملکرد بوته کوارتز است و تأثیر تعیین کننده ای بر پایداری، بی اثری شیمیایی و عمر مفید بوته در محیط با دمای بالا دارد.

در زمینه های صنعتی معمولی، مانند تولید شیشه، پخت سرامیک و سایر صنایع، خلوص مورد نیاز برای بوته های کوارتز نسبتاً شل است، اما معمولاً باید به بیش از 99.9٪ برسد. بوته های کوارتز با این سطح خلوص می توانند الزامات اساسی برای ظروف با دمای بالا در فرآیندهای تولید صنعتی عمومی را برآورده کنند، مانند تحمل دمای بالا و مقاومت در برابر فرسایش مواد شیمیایی رایج.

در این سناریوهای کاربردی، بوته های کوارتز عمدتاً برای نگهداری مواد خام شیشه مذاب، دوغاب های سرامیکی و سایر مواد استفاده می شود. خلوص آنها می تواند تضمین کند که در دماهای نسبتاً پایین و زمان گرمایش کوتاه، به دلیل وجود ناخالصی ها، اثرات نامطلوب قابل توجهی بر کیفیت محصول نخواهد داشت.

با این حال، در زمینه های فناوری پیشرفته مانند نیمه هادی ها و فتوولتائیک ها، خلوص مورد نیاز برای بوته های کوارتز تقریباً به سطح سختی رسیده است. خلوص سیلیس در بوته های کوارتز با خلوص فوق العاده بالا بسیار زیاد است و محتوای ناخالصی باید به شدت در سطح ppm (قسمت در میلیون) کنترل شود. این به این دلیل است که در صنایع نیمه هادی و فتوولتائیک، مواد پردازش شده به شدت به ناخالصی ها حساس هستند. حتی مقادیر کمی از ناخالصی ها ممکن است باعث مشکلات جدی مانند نقص کریستال و تخریب عملکرد الکتریکی شود و در نتیجه بر عملکرد و بازده محصول نهایی تأثیر بگذارد.

به عنوان مثال، در طول رشد سیلیکون تک کریستال، بوته کوارتز به عنوان ظرفی برای مواد سیلیکونی استفاده می شود. ناخالصی های داخل آن ممکن است به کریستال سیلیکون نفوذ کند و بر خلوص و خواص الکتریکی کریستال سیلیکون تأثیر بگذارد و در نتیجه بر راندمان تبدیل سلول های خورشیدی و عملکرد دستگاه های نیمه هادی تأثیر بگذارد. بنابراین، به منظور پاسخگویی به نیازهای این صنایع پیشرفته، بوته های کوارتز با خلوص فوق العاده بالا از نظر انتخاب مواد اولیه، کنترل فرآیند تولید و بازرسی کیفیت به شدت کنترل می شوند تا اطمینان حاصل شود که خلوص آنها به استانداردهای بسیار بالایی می رسد.

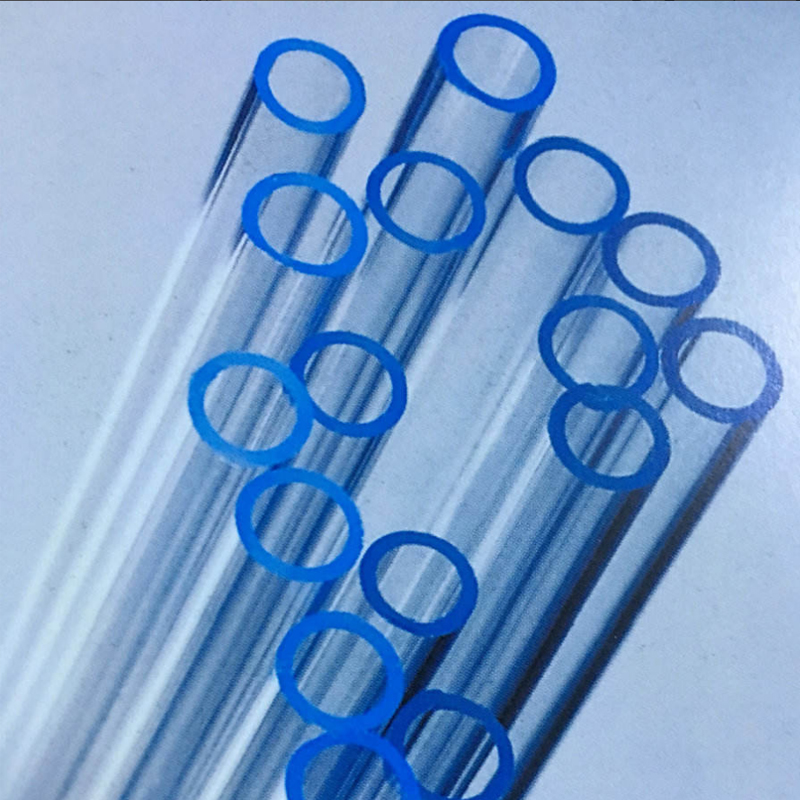

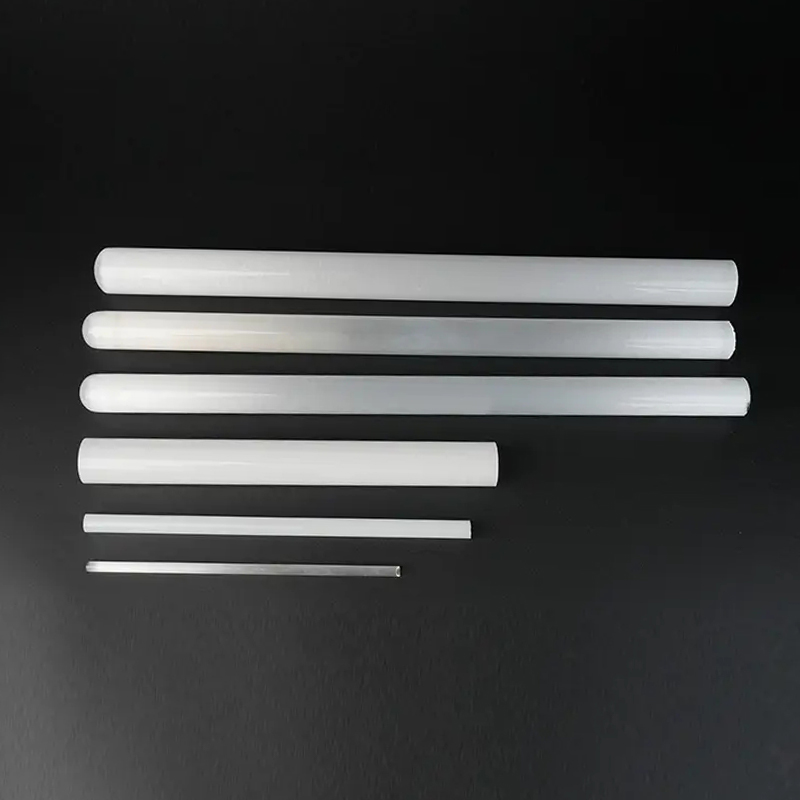

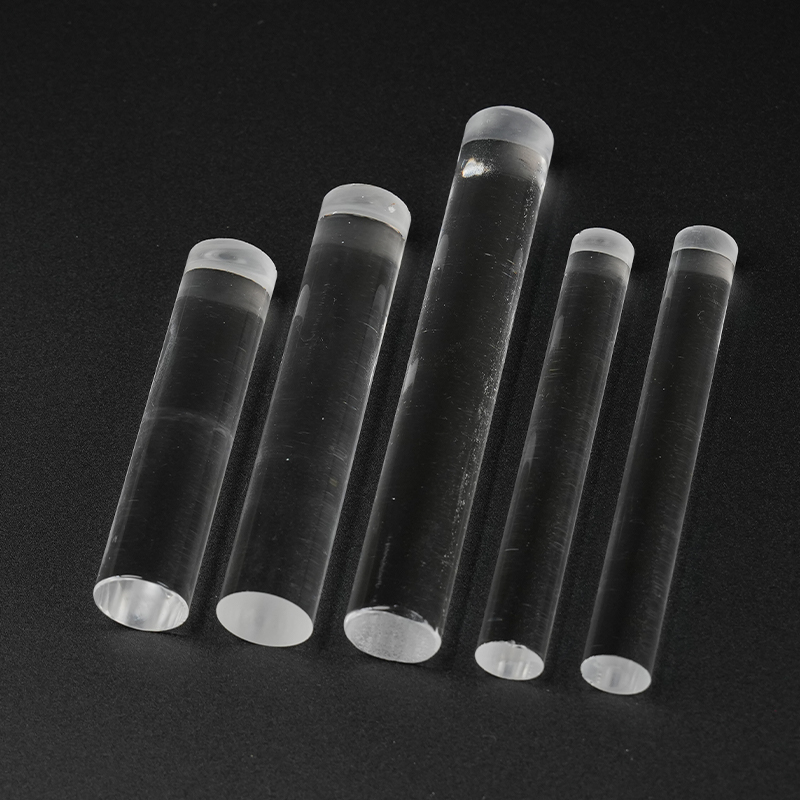

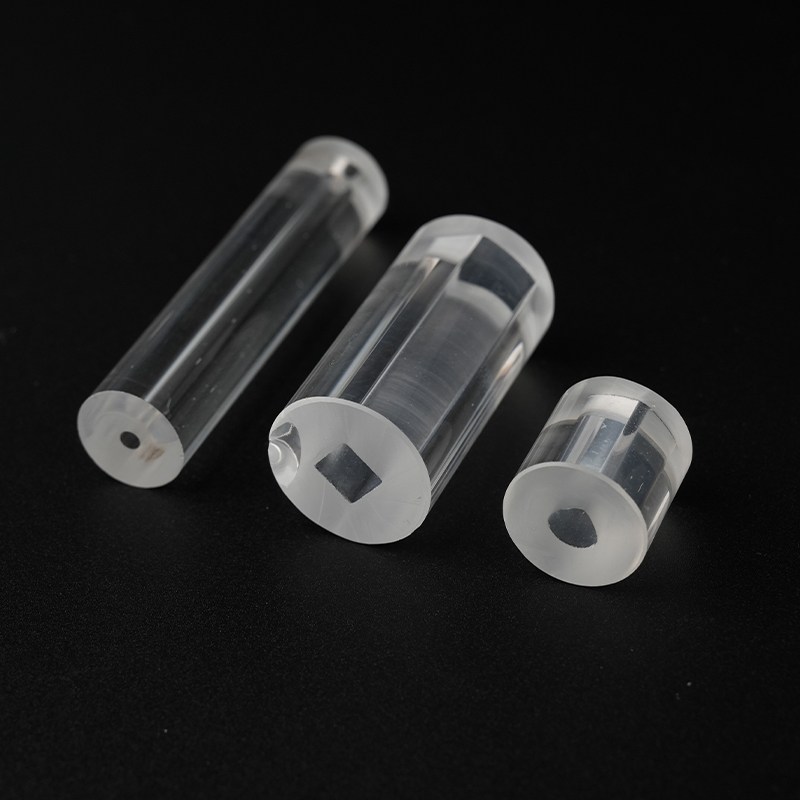

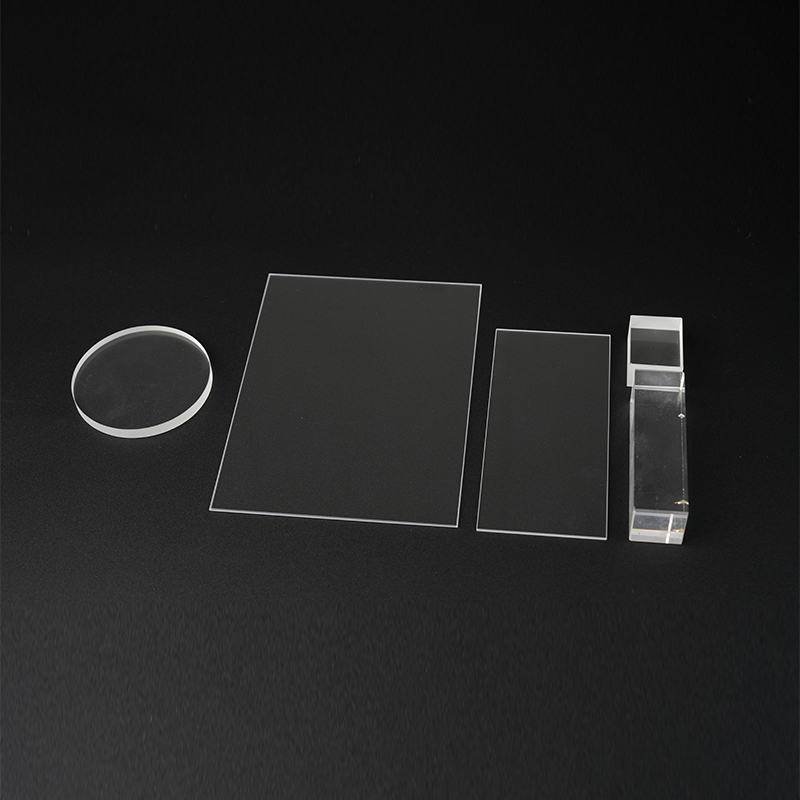

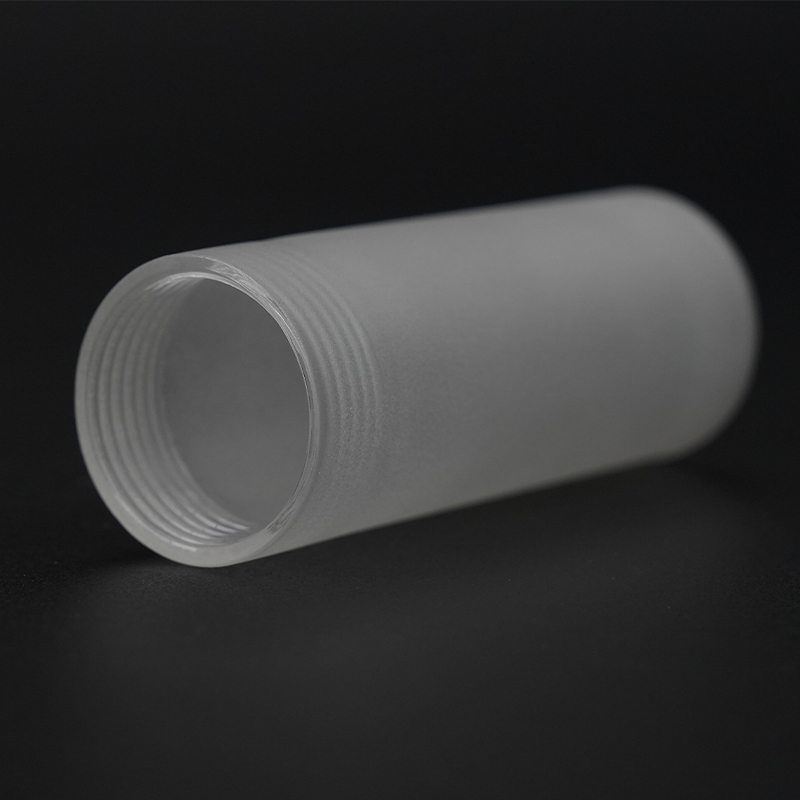

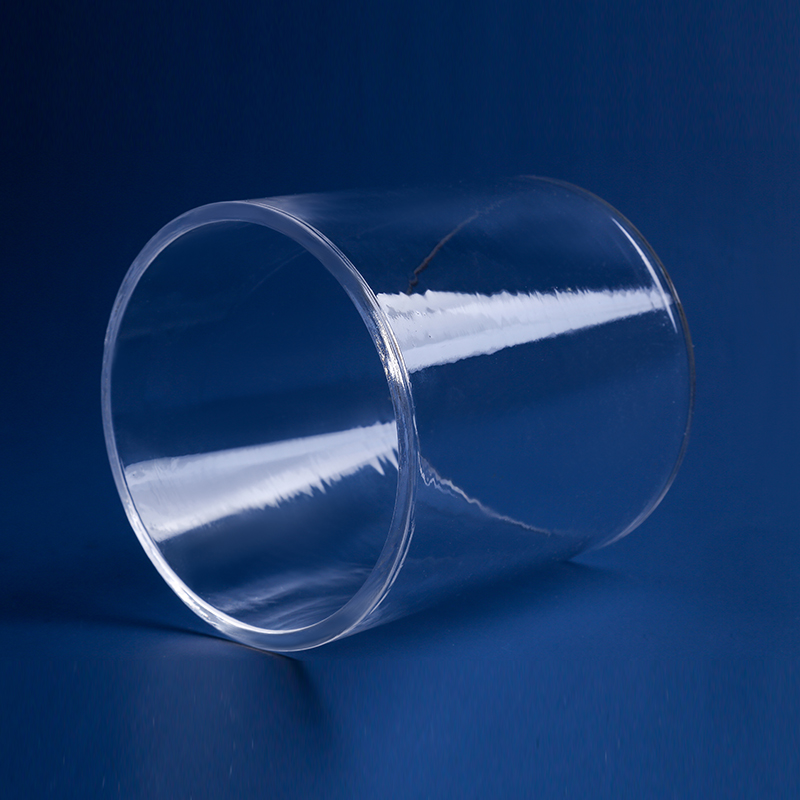

فرم فیزیکی

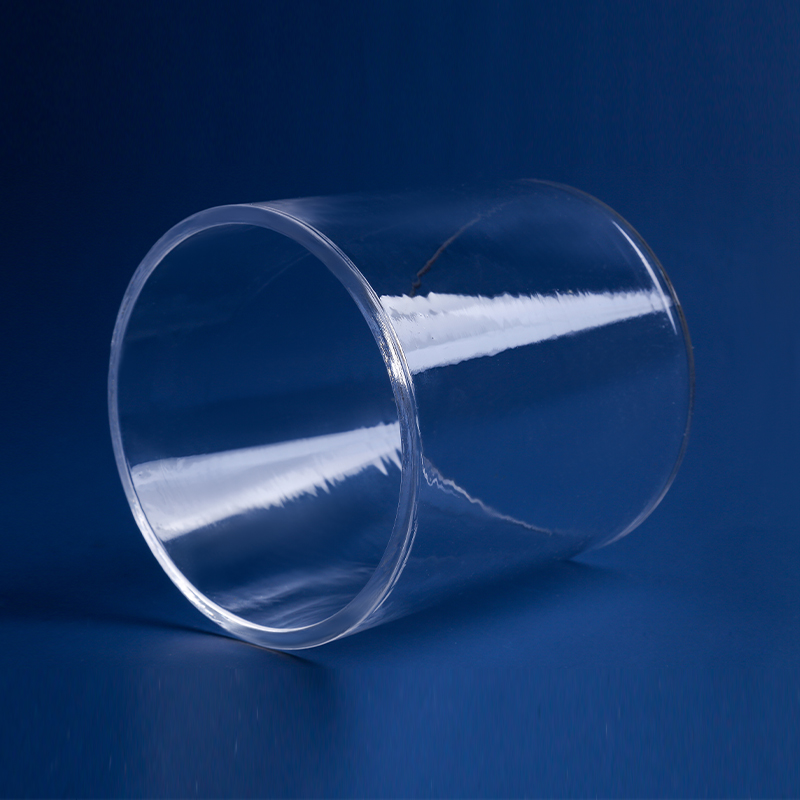

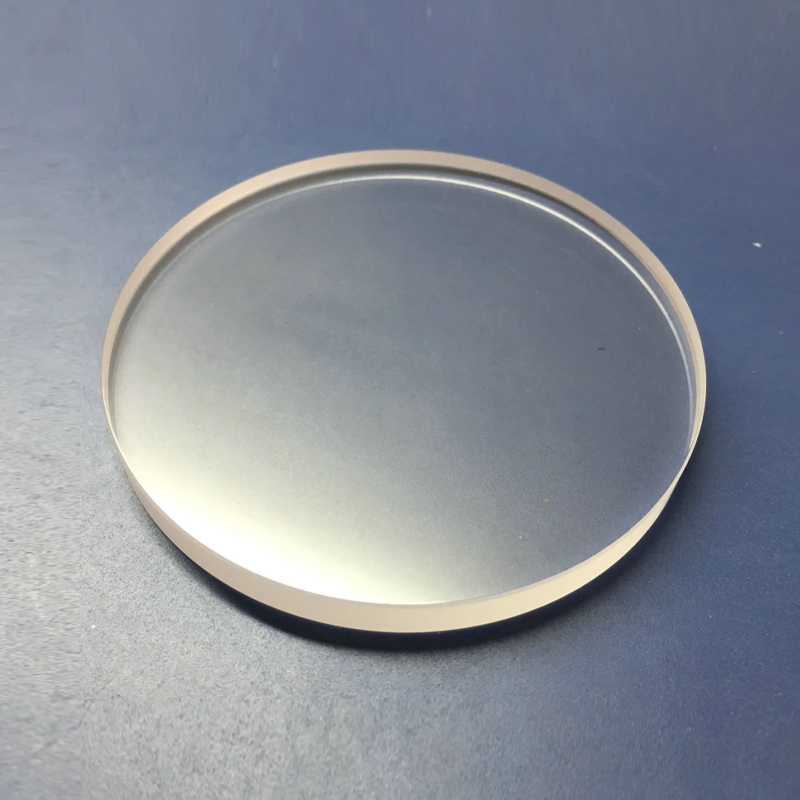

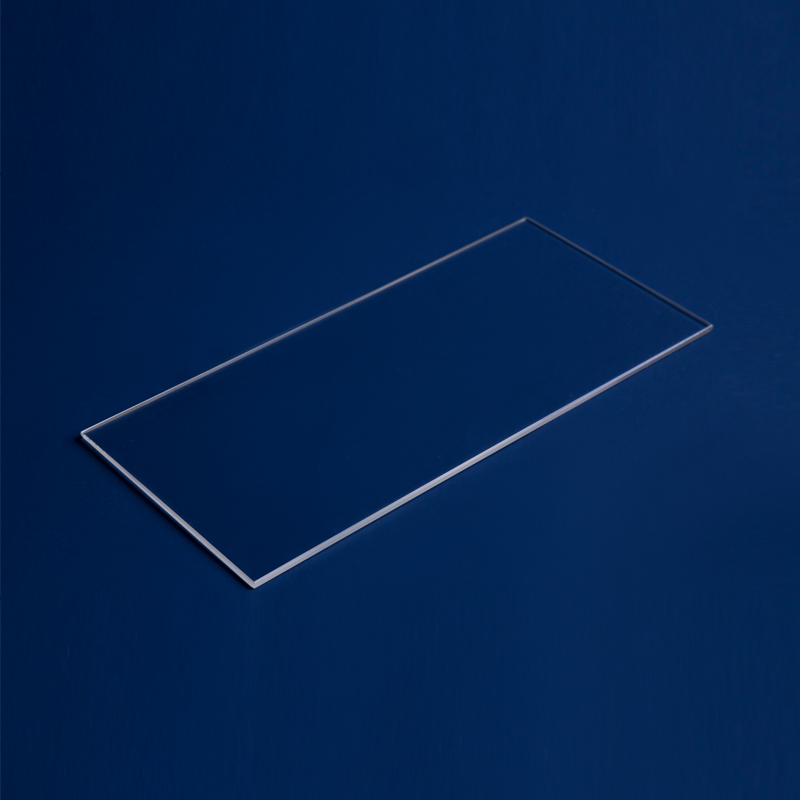

بوته کوارتزs از نظر ظاهری شفاف یا نیمه شفاف هستند و این ویژگی نوری منحصر به فرد ارتباط نزدیکی با ریزساختار داخلی آن دارد. بوته های کوارتز با خلوص بالا معمولاً شفافیت بالایی دارند زیرا ناخالصی های داخلی بسیار کمی دارند و ساختار کریستالی نسبتاً کاملی دارند و نور در هنگام انتشار در داخل کمتر پراکنده و جذب می شود.

این بوته کوارتز با شفافیت بالا نه تنها از نظر ظاهری زیبا است، بلکه میتواند میدان دید واضحی را در برخی آزمایشها و تولیداتی که نیاز به مشاهده وضعیت مواد مذاب یا فرآیندهای واکنش دارند، فراهم کند، که برای اپراتورها برای نظارت در زمان واقعی راحت است.

برعکس، اگر بوته کوارتز حاوی حباب های ردیابی یا سایر ناخالصی ها باشد، نور در طول انتشار با رابط های پراکنده بیشتری مواجه می شود که باعث پراکندگی و انعکاس نور می شود و باعث شفاف یا مات شدن بوته می شود. وجود حباب ها نه تنها بر شفافیت بوته تاثیر می گذارد، بلکه ممکن است تاثیر نامطلوبی بر استحکام و پایداری بوته در دماهای بالا داشته باشد. برای مثال، در حین گرمایش در دمای بالا، حباب ها ممکن است منبسط یا ترکیده و باعث ایجاد ترک یا آسیب بر روی سطح بوته شود، بنابراین عمر مفید و ایمنی آن را تحت تأثیر قرار می دهد.

درمان سطحی

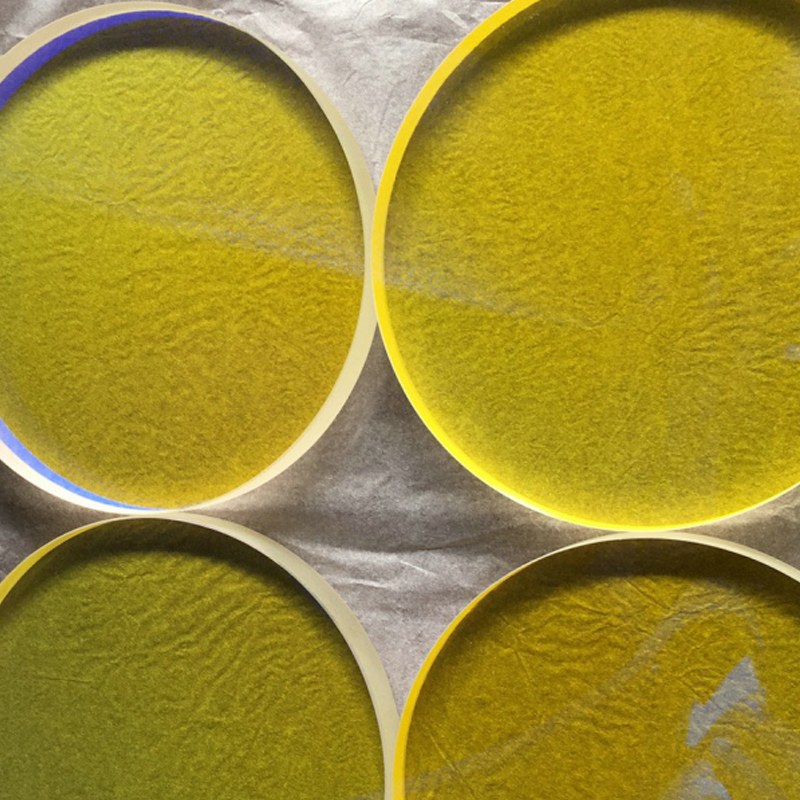

بوته های کوارتز مدرن اغلب با پوشش های ویژه روی دیوار داخلی درمان می شوند. رایج ترین ماده پوشش نیترید سیلیکون است که می تواند به طور موثری از چسبیدن مواد مذاب به دیواره داخلی بوته جلوگیری کند و همچنین می تواند عمر مفید بوته را تا حدی افزایش دهد. یکنواختی و چسبندگی پوشش از شاخص های مهم کیفیت بوته می باشد.

2. مزایای عملکرد بوته کوارتز

مقاومت حرارتی عالی

بوته کوارتزs عملکرد عالی در محیط های کاری با دمای بالا ساختار مولکولی منحصر به فرد دی اکسید سیلیکون آن به آن پایداری عالی در دمای بالا می دهد و می تواند یکپارچگی ساختاری را در شرایط مداوم دمای بالا حفظ کند. این مقاومت حرارتی به دلیل حالت پیوند سیلیکون-اکسیژن خاص مواد کوارتز است که دارای انرژی پیوند بالا و ساختار پایدار است.

در کاربردهای عملی، بوتههای کوارتز میتوانند محیط دمای بالا مورد نیاز برای ذوب فلزات یا رشد کریستال را برای مدت طولانی بدون نرم شدن و تغییر شکل تحمل کنند، که به طور قابل توجهی بهتر از محصولات سرامیکی معمولی است. شایان ذکر است که پایداری دمای بالا بوته کوارتز نه تنها در مقاومت دمای استاتیک، بلکه در فرآیند تغییر دمای دینامیکی نیز منعکس می شود. می تواند خواص مکانیکی خوبی را حفظ کند که دستیابی به آن برای بسیاری از مواد دیگر دشوار است.

پایداری شیمیایی عالی

بی اثری شیمیایی بوته کوارتز بسیار برجسته است. در محیط های ذوب متداول، مقاومت بسیار خوبی در برابر خوردگی در برابر اکثر مواد شیمیایی نشان می دهد. به خصوص در محیط های اسیدی، بوته های کوارتز به سختی با اسیدهای معدنی معمول واکنش نشان می دهد، که خلوص فرآیند ذوب را تضمین می کند. البته لازم به ذکر است که مواد کوارتز به چند اسید قوی مانند اسید هیدروفلوئوریک و اسید فسفریک داغ حساسیت بیشتری دارند و همچنین در محیط های قلیایی قوی به راحتی خورده می شوند.

این پایداری شیمیایی انتخابی، بوتههای کوارتز را در زمینههایی مانند نیمهرساناها و فتوولتائیکها که به خلوص فوقالعاده بالایی نیاز دارند، تبدیل به یک انتخاب غیرقابل جایگزین میکند. در استفاده واقعی، این بی اثری شیمیایی نه تنها ثبات فرآیند را تضمین می کند، بلکه از خطر آلودگی مذاب نیز جلوگیری می کند.

خواص حرارتی خوب

خواص فیزیکی حرارتی مواد کوارتز کاملا منحصر به فرد است. ضریب انبساط حرارتی آن بسیار کم است، به این معنی که اندازه بوته کوارتز در طول فرآیند افزایش و کاهش دما بسیار کمی تغییر می کند. این ویژگی دو مزیت قابل توجه دارد: اول، می تواند ثبات ابعادی خوبی را در طول چرخه دما حفظ کند. دوم، خطر آسیب ساختاری ناشی از تنش حرارتی را کاهش می دهد.

اگرچه بوته های کوارتز توانایی خاصی برای مقاومت در برابر شوک حرارتی دارند، کاربران همچنان باید مراقب باشند تا از تغییرات شدید دما جلوگیری کنند، زیرا شوک حرارتی سریع ممکن است همچنان باعث ایجاد ریزترک شود. در عملیات واقعی، اتخاذ یک برنامه گرمایش و سرمایش تدریجی توصیه می شود که می تواند مزایای عملکرد حرارتی بوته های کوارتز را به حداکثر برساند و عمر مفید آنها را افزایش دهد.

تضمین خلوص

خلوص بالا یکی از برجسته ترین ویژگی های بوته کوارتز است. بوته های کوارتز تولید شده با استفاده از فرآیندهای تصفیه پیشرفته می توانند سطوح ناخالصی بسیار پایینی داشته باشند. این مزیت خلوص برای فرآیندهایی مانند رشد تک کریستال نیمه هادی که به خلوص مواد بسیار بالا نیاز دارند، مهم است.

تضمین خلوص بوته های کوارتز عمدتاً در سه جنبه منعکس می شود: اول، مواد خام به شدت غربال و خالص می شوند. دوم، فرآیند تولید در یک محیط تمیز انجام می شود. و در نهایت، محصول نهایی تحت آزمایش های خلوص متعدد قرار می گیرد. این کنترل کیفی جامع تضمین می کند که بوته کوارتز در حین استفاده به منبع آلودگی تبدیل نمی شود.

الزامات خلوص برای زمینه های کاربردی مختلف نیز متفاوت است. کاربردهای نیمه هادی سطح بالا معمولاً به بوته های کوارتز با بالاترین خلوص نیاز دارند، در حالی که برخی از کاربردهای صنعتی می توانند استانداردها را به طور مناسب کاهش دهند.

| مزایای عملکرد | توضیحات |

| مقاومت حرارتی عالی | بوته کوارتزs perform well in high-temperature working environments, and their unique silicon dioxide molecular structure gives them excellent high-temperature stability. They can maintain structural integrity under continuous high-temperature conditions and maintain good mechanical properties during dynamic temperature changes. |

| پایداری شیمیایی عالی | بوته کوارتزs are extremely chemically inert and show excellent corrosion resistance to most chemicals in common smelting environments, especially in acidic media, where they hardly react with inorganic acids. However, they are more sensitive to a few strong acids such as hydrofluoric acid and hot phosphoric acid. |

| خواص حرارتی خوب | ضریب انبساط حرارتی مواد کوارتز بسیار کم است که باعث می شود اندازه آن در طول فرآیند گرمایش و سرمایش تغییر بسیار کمی داشته باشد و از ثبات ابعادی و مقاومت خوبی در برابر تنش حرارتی برخوردار باشد. با این حال، برای جلوگیری از ایجاد ریزترک ها باید از تغییرات شدید دما اجتناب کرد. |

| تضمین خلوصd | بوته کوارتزs manufactured using advanced purification processes have extremely low impurity content and are suitable for processes such as semiconductor single crystal growth that require extremely high material purity. Its purity advantage is reflected in the selection of raw materials, clean environment manufacturing, and multiple testing. |

3. مروری بر فرآیند تولید

ساخت از بوته های کوارتز یک فرآیند دقیق و پیچیده است که شامل چندین پیوند فرآیند کلیدی است. اولین مرحله، مرحله آماده سازی مواد اولیه است. ساخت بوته های کوارتز با کیفیت بالا باید با غربالگری دقیق مواد اولیه آغاز شود. سنگ معدن کوارتز با کیفیت بالا باید از طریق چندین فرآیند غربالگری فیزیکی مانند طبقه بندی اندازه ذرات، جداسازی مغناطیسی و حذف آهن و تصفیه فلوتاسیون انجام شود.

سپس عملیات تصفیه شیمیایی عمیق شامل فرآیند اسیدشویی، کلرزنی با دمای بالا و تمیز کردن آب فوق خالص انجام می شود تا اطمینان حاصل شود که خلوص مواد خام به بیش از 99.99٪ می رسد. مواد خام خالص شده باید چندین روش کنترل کیفیت مانند تشخیص ICP-MS، تجزیه و تحلیل اندازه ذرات لیزری و آزمایش محتوای رطوبت را پشت سر بگذارند تا پایه و اساس پردازش بعدی ایجاد شود.

قالب گیری ذوب حلقه اصلی در فرآیند تولید است. در حال حاضر دو مسیر اصلی فرآیند عبارتند از روش قوس الکتریکی و روش ذوب. تولید روش قوس در محیط خلاء بالا و با استفاده از سیستم الکترود گرافیتی با خلوص بالا انجام می شود و ماسه کوارتز با کنترل دقیق انرژی قوس ذوب می شود و سپس از سیستم گریز از مرکز کنترل شده توسط کامپیوتر برای دستیابی به قالب گیری یکنواخت استفاده می شود.

این فرآیند نیاز به نظارت در زمان واقعی توزیع میدان دما برای اطمینان از پایداری حالت مذاب دارد. روش ذوب از یک کوره ویژه با کنترل ناحیه چند درجه حرارت استفاده می کند، تحت یک اتمسفر محافظ ذوب می شود، از یک قالب گرافیت با دقت بالا برای تشکیل استفاده می کند، و در نهایت تنش داخلی را از طریق فرآیند بازپخت خنک کننده گرادیان حذف می کند. این دو فرآیند مزایای خاص خود را دارند و برای تولید بوته هایی با مشخصات و مصارف مختلف مناسب هستند.

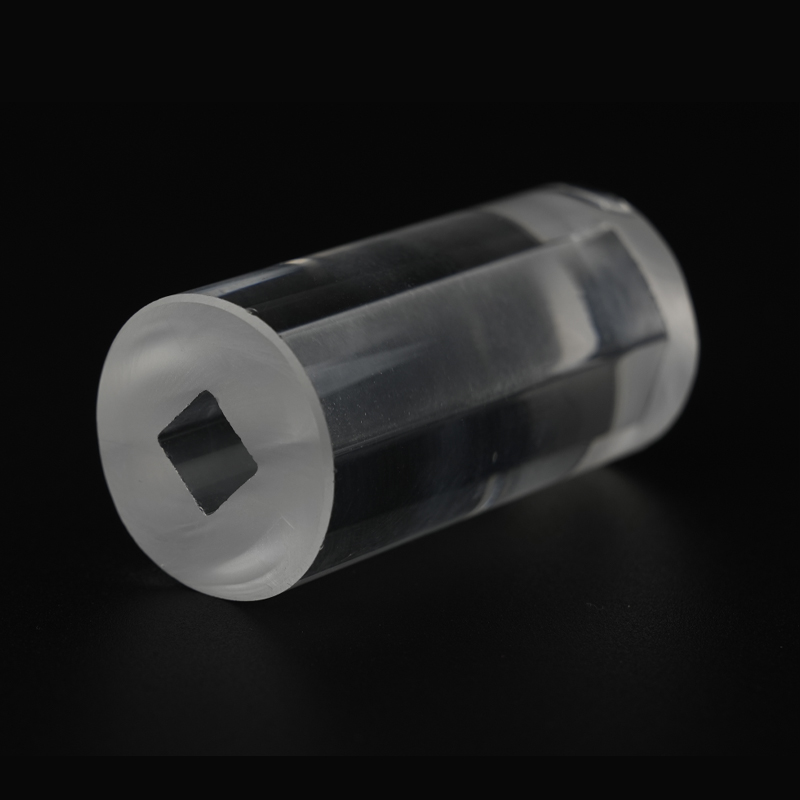

بلنک کروسیبل تشکیل شده نیاز به یک سری فرآیندهای ماشینکاری دقیق و تصفیه سطح دارد. ماشینکاری شامل برش دقیق CNC، پرداخت سطح داخلی و پردازش لبه برای اطمینان از دقت ابعاد و کیفیت سطح است. فناوری پوشش سطح بسیار حیاتی است و فرآیندهای پیشرفته مانند اسپری پلاسما یا رسوب بخار شیمیایی CVD برای تشکیل یک لایه محافظ نیترید سیلیکونی یکنواخت و متراکم بر روی دیواره داخلی بوته استفاده می شود.

فرآیندهای ویژه ای مانند تمیز کردن اولتراسونیک، عملیات فعال سازی سطح و درمان ضد الکتریسیته ساکن برای بهبود عملکرد محصول مورد نیاز است. این مراحل پردازش خوب مستقیماً با طول عمر و پایداری فرآیند بوته ارتباط دارد.

به منظور اطمینان از کیفیت محصول، یک سیستم کامل بازرسی کیفیت ایجاد شده است. تشخیص ابعاد از فناوری هایی مانند اسکن لیزری سه بعدی، تست گردی با دقت بالا و اندازه گیری ضخامت اولتراسونیک برای دستیابی به کنترل دیجیتال در اندازه کامل استفاده می کند.

آزمایشهای عملکردی شامل آزمایشهای تغییر شکل در دمای بالا، آزمایشهای شوک حرارتی و تجزیه و تحلیل خلوص برای شبیهسازی شرایط استفاده واقعی برای تأیید قابلیت اطمینان محصول است. لینک تست غیر مخرب از فناوری هایی مانند تشخیص عیب اشعه ایکس، تست اولتراسونیک و مرتب سازی خودکار نوری استفاده می کند تا اطمینان حاصل شود که محصول هیچ نقص داخلی ندارد. هر لینک تست دارای استانداردهای کیفی سختگیرانه است و محصولات فاقد صلاحیت بلافاصله جدا و پردازش می شوند.

4. حوزه های کاربردی اصلی

کاربرد صنعت فتوولتائیک:

در زنجیره صنعت فتوولتائیک، بوته های کوارتز نقش کلیدی، به ویژه در رشد سیلیکون تک کریستال ایفا می کنند. هنگام استفاده از روش Czochralski برای تولید سیلیکون تک کریستال، بوته کوارتز، به عنوان یک ظرف سیلیکونی مذاب، باید در دمای بالای 1600 درجه سانتیگراد مقاومت کند. ویژگی خاص بوته های کوارتز درجه فتوولتائیک این است که: اول، دیواره داخلی آن معمولاً باید با پوشش نیترید سیلیکون پوشانده شود، که می تواند از چسبیدن مذاب سیلیکون به دیواره بوته جلوگیری کند و به طور موثر نفوذ محتوای اکسیژن را کنترل کند. ثانیاً، به دلیل خلوص فوق العاده مورد نیاز رشد سیلیکون تک کریستالی، بوته باید از ماسه کوارتز با خلوص فوق العاده بالا ساخته شود و محتوای ناخالصی فلز باید در سطح ppb کنترل شود.

شایان ذکر است که در شرایط کار مداوم در دمای بالا، بوته کوارتز به تدریج متبلور شده و یک فاز کوارتز را تشکیل می دهد که به طور قابل توجهی مقاومت مکانیکی بوته را کاهش می دهد. بنابراین، بوته های فتوولتائیک معمولاً به عنوان محصولات یکبار مصرف طراحی می شوند و برای هر کوره رشد سیلیکون تک بلور باید یک بوته جدید جایگزین شود.

کاربردهای تولید نیمه هادی:

صنعت نیمه هادی الزامات فنی سخت گیرانه تری را برای بوته های کوارتز مطرح کرده است. در فرآیند آماده سازی تک بلورهای سیلیکونی برای مدارهای مجتمع، بوته های کوارتز نه تنها باید خلوص بسیار بالا را تضمین کنند، بلکه باید از ثبات حرارتی و دقت ابعادی عالی نیز برخوردار باشند.

ویژگی های خاص بوته های نیمه هادی عبارتند از: اول، آماده سازی با روش قوس باید تحت حفاظت آرگون با خلوص فوق العاده بالا انجام شود تا از هرگونه آلودگی احتمالی جلوگیری شود. دوم، فرآیند تصفیه سطح داخلی پیچیده تر است و ضخامت پوشش باید در دقت سطح میکرون کنترل شود. سوم، الزامات سختی برای تاریخچه حرارتی بوته وجود دارد، و باید اطمینان حاصل شود که هیچ ماده فراری در دماهای بالا آزاد نخواهد شد.

با کاهش مداوم اندازه دستگاه های نیمه هادی، الزامات کیفی برای بوته های کوارتز به ویژه در کاهش عیوب میکرو و کنترل محتوای اکسیژن همچنان افزایش می یابد. چالش های جدیدی مطرح شده است.

استفاده از آماده سازی مواد ویژه:

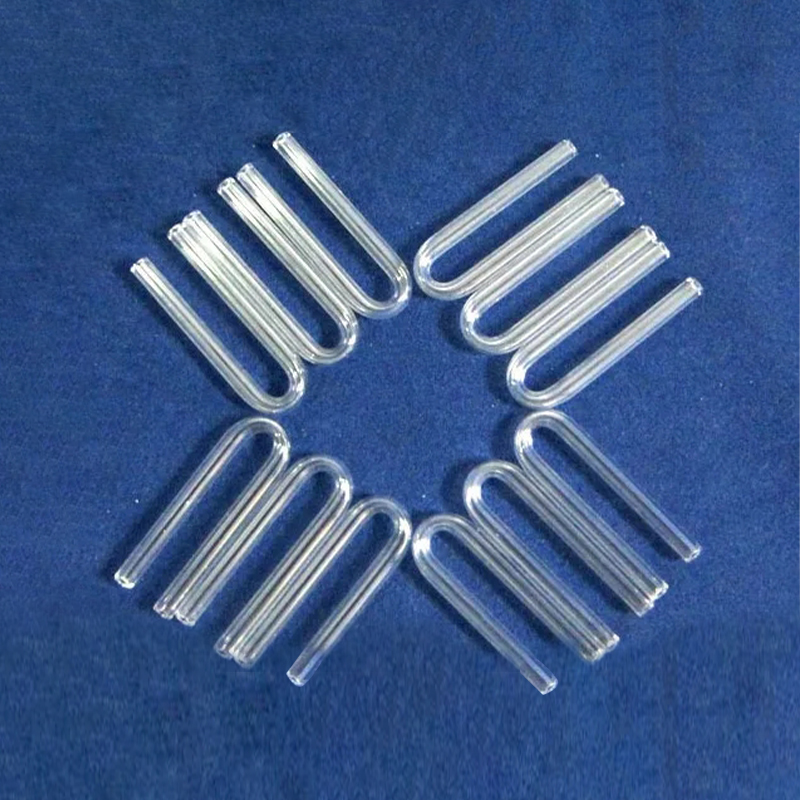

در زمینه مواد خاص، بوته های کوارتز ارزش کاربردی منحصر به فرد را نشان می دهد. در ذوب فلزات گرانبها، مانند خالص سازی فلزات گروه پلاتین، بی اثر بودن شیمیایی بوته های کوارتز می تواند اطمینان حاصل کند که فلزات آلوده نیستند. در ساخت شیشه های خاص مانند شیشه نوری و شیشه لیزری، خلوص بالای بوته های کوارتز عبور نور شیشه را تضمین می کند. در فرآیند رشد کریستال های لیزری مانند YAG، یاقوت کبود و سایر کریستال ها، بوته های کوارتز می توانند یک محیط ذوب پایدار را فراهم کنند.

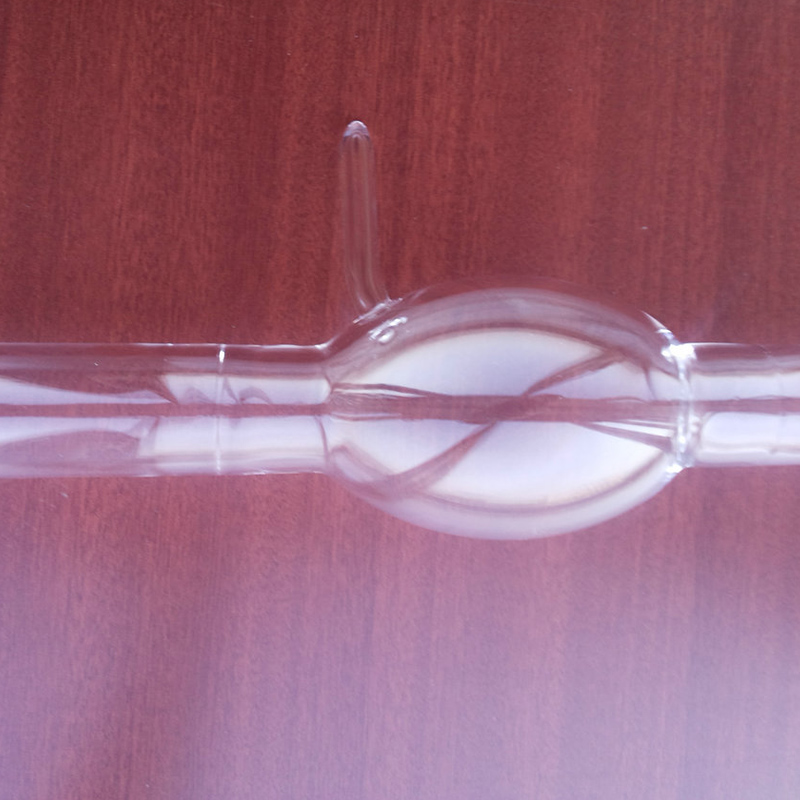

الزامات ویژه این کاربردها برای بوته ها عبارتند از: طراحی اشکال هندسی خاص برای ویژگی های مذاب مختلف. توسعه پوشش های ویژه برای بهبود ویژگی های رابط؛ و بهینه سازی توزیع میدان حرارتی با توجه به نیازهای فرآیند. در برخی موارد خاص، بوته های شفاف کوارتز نیز برای مشاهده فرآیند ذوب مورد نیاز است.

کاربرد آزمایشات علمی پژوهشی:

در زمینه تحقیقات علم مواد، بوته های کوارتز ابزار آزمایشی ضروری هستند. مشخصات بوته های آزمایشگاهی عبارتند از: مشخصات مختلف، از چند میلی لیتر تا چند لیتر. طراحی خوب، برخی مجهز به درب و دریچه های ساختاری خاص؛ الزامات خلوص دقیق، به ویژه هنگامی که برای سنتز نانومواد استفاده می شود.

ارزش ویژه بوته های با درجه تحقیقات علمی در این است که: اول، آنها می توانند الزامات محیطی ویژه را در تحقیق و توسعه مواد جدید، مانند خلاء فوق العاده بالا یا جو ویژه برآورده کنند. دوم، آنها می توانند برخی از شرایط آزمایشی شدید، مانند افزایش و کاهش سریع دما یا محیط خورنده قوی را تحمل کنند. سوم، برخی از بوته های تحقیقاتی نیز عملکردهای ویژه ای مانند اندازه گیری دما و مشاهده را با هم ترکیب می کنند.

با توسعه علم مواد، بوته های کوارتز تحقیقاتی علمی در جهت کاربردی سازی و هوشمندسازی در حال توسعه هستند، مانند توسعه بوته های کامپوزیت با عملکرد کاتالیزوری، یا بوته های هوشمند با سنسورهای یکپارچه.

کاربرد در زمینه های نوظهور:

علاوه بر کاربردهای سنتی، بوته های کوارتز نیز چشم اندازهای وسیعی را در زمینه فناوری های نوظهور نشان می دهند. در تهیه مواد نیمه هادی نسل سوم، بوته های کوارتز باید با دمای رشد بالاتر سازگار شوند. در فرآیند پخت مواد الکترود مثبت باتری لیتیوم یون، پایداری بوته های کوارتز می تواند خواص مواد را بهبود بخشد. در تحقیق و توسعه مواد پروسکایت فتوولتائیک جدید، بوته های کوارتز یک محیط واکنش ایده آل را فراهم می کنند.

این کاربردهای نوظهور الزامات جدیدی را برای بوته های کوارتز مطرح کرده اند، از جمله توسعه محصولات با درجه حرارت بالاتر، بهبود پایداری در محیط های شیمیایی خاص، و طراحی اشکال ساختاری پیچیده تر. در آینده، با پیشرفت فناوری مواد جدید، دامنه کاربرد بوته های کوارتز بیشتر گسترش خواهد یافت.

5. تفاوت بین بوته کوارتز و بوته سرامیکی یا گرافیتی

مزیت پایداری شیمیایی:

بی اثری شیمیایی بوته کوارتز عالی است، که عمدتا به دلیل ساختار بلوری چهار وجهی SiO2 پایدار آن است. در محیط ذوب با دمای بالا، مواد کوارتز به سختی با اکثر مذاب های فلزی از جمله فلزات فعال مانند سیلیکون و آلومینیوم واکنش نشان می دهند. این ویژگی به ویژه در ساخت نیمه هادی ها اهمیت دارد، زیرا حتی آلودگی ناخالصی در سطح قسمت در میلیارد می تواند منجر به کاهش قابل توجهی در عملکرد تراشه شود.

در مقایسه، بوته های سرامیکی آلومینا با فلزات واسطه خاصی در دماهای بالا واکنش می دهند، در حالی که بوته های گرافیت ناگزیر ناخالصی های کربن را وارد مذاب می کنند. شایان ذکر است که بوته های کوارتز به ویژه در برابر اسیدهای معدنی مقاوم هستند و می توانند در برابر خوردگی بیشتر اسیدهای قوی به جز اسید هیدروفلوئوریک و اسید فسفریک داغ مقاومت کنند. با این حال، در یک محیط قلیایی قوی، به ویژه در شرایط دمای بالا، کوارتز به تدریج فرسایش می یابد که در استفاده از آن توجه ویژه ای می طلبد.

سازگاری با محیط با دمای بالا:

پایداری بوته های کوارتز در اتمسفرهای اکسید کننده با دمای بالا مزیت قابل توجه آن است. در یک محیط هوا، می تواند برای مدت طولانی در دمای نزدیک به نقطه نرم شدن خود به طور پایدار کار کند، در حالی که بوته گرافیتی در این شرایط به سرعت اکسید می شود و از دست می رود. داده های تجربی نشان می دهد که در شرایط یکسان، عمر مفید بوته کوارتز می تواند 5-10 برابر بوته گرافیتی باشد.

اگرچه برخی از سرامیک های خاص مانند زیرکونیا نیز می توانند در برابر دماهای بالا مقاومت کنند، اما اغلب مشکلات تغییر فاز دارند و در نتیجه پایداری حرارتی کاهش می یابد. بوته کوارتز نه تنها می تواند یک شکل پایدار را در دماهای بالا حفظ کند، بلکه استحکام مکانیکی آن نیز به کندی کاهش می یابد، که آن را به ویژه برای فرآیندهای طولانی مدت در دمای بالا مناسب می کند. در یک محیط خلاء، عملکرد بوته کوارتز حتی بهتر است و تقریبا هیچ آلودگی فراری تولید نمی شود.

ویژگی های عملکرد حرارتی:

خواص فیزیکی حرارتی مواد کوارتز منحصر به فرد است. ضریب انبساط حرارتی آن فقط در حدود 1/10 سرامیک های معمولی است که باعث می شود در هنگام تغییر دما تغییرات ابعادی تقریباً غیر آشکاری ایجاد شود. این ویژگی دو مزیت مهم به همراه دارد: اول، در طول چرخه دما، بوته کوارتز ایجاد ترک های تنش حرارتی آسان نیست. دوم، تطبیق حرارتی با تجهیزات پشتیبانی بهتر است. با این حال، هنوز لازم است از تغییرات سریع دمای بیش از 300 درجه در دقیقه برای جلوگیری از آسیب شوک حرارتی جلوگیری شود.

در مقابل، سرامیک های معمولی به دلیل ضریب انبساط حرارتی بالاتر، بیشتر در معرض ریزترک در طول چرخه های حرارتی هستند. اگرچه مواد گرافیتی رسانایی حرارتی خوبی دارند، ویژگیهای انبساط حرارتی ناهمسانگرد آنها اغلب منجر به تغییر شکل ساختاری میشود که بر دقت استفاده تأثیر میگذارد.

تضمین خلوص:

در زمینه برنامه های کاربردی با خلوص فوق العاده بالا، مزیت خلوص بوته های کوارتز غیر قابل تعویض است محتوای ناخالصی کل ماسه کوارتز با خلوص بالا تهیه شده توسط فرآیندهای تصفیه مدرن را می توان زیر 1ppm کنترل کرد. این سطح خلوص برای رشد تک کریستال نیمه هادی حیاتی است، زیرا هر ناخالصی خارجی ممکن است به منبع نقص کریستال تبدیل شود.

در مقابل، حتی بوتههای سرامیکی با خلوص بالاتر نیز به سختی از مهاجرت عناصر ناخالصی جلوگیری میکنند، در حالی که بوتههای گرافیتی همیشه خطر آلودگی کربن را دارند. در تولید واقعی، بوته های کوارتز با درجه نیمه هادی نیز باید تحت درمان های سطحی خاصی مانند فرآیندهای سوزاندن و گاززدایی در دمای بالا قرار گیرند تا خطر آلودگی سطح را کاهش دهند. این کنترل خلوص دقیق مبنایی برای اطمینان از عملکرد دستگاه است.

خواص نوری:

خواص نوری بوته های کوارتز شفاف مزایای کاربردی منحصر به فردی را برای آن به ارمغان می آورد. در باند فرابنفش به مادون قرمز نزدیک، عبور کوارتز با خلوص بالا از 90٪ فراتر می رود که به اپراتور اجازه می دهد تا به طور مستقیم وضعیت زمان واقعی فرآیند ذوب را مشاهده کند. این ویژگی تجسم برای توسعه فرآیند و کنترل فرآیند بسیار مهم است. به عنوان مثال، در رشد سیلیکون تک کریستالی، مورفولوژی رابط جامد-مایع را می توان به طور مستقیم مشاهده کرد.

در مقابل، بوته های سرامیکی و گرافیتی کاملاً مات هستند و فقط با روش های غیر مستقیم قابل نظارت هستند. تولید پیشرفته مدرن همچنین بوته های کوارتز با پنجره های مشاهده را برای برآوردن نیازهای مشاهده فرآیندهای خاص توسعه داده است. شایان ذکر است که کوارتز شفاف در دماهای بالا به تدریج شفافیت خود را از دست می دهد که در اثر کریستالیزاسیون ایجاد می شود، اما این معمولاً بر عملکرد اصلی آن تأثیر نمی گذارد.

مشخصات سطح:

تحت درمان ویژه بوته کوارتز سطح عملکرد عالی دارد. از طریق فناوری هایی مانند رسوب دهی بخار شیمیایی افزایش یافته پلاسما، می توان یک پوشش نیترید سیلیکونی در مقیاس نانو را در سطح داخلی بوته تشکیل داد. این پوشش نه تنها می تواند به طور موثر از چسبندگی مذاب جلوگیری کند، بلکه از انحلال کوارتز در مذاب نیز جلوگیری می کند.

آزمایشات نشان می دهد که پوشش بهینه شده می تواند عمر مفید بوته را بیش از 30٪ افزایش دهد. در مقابل، اصلاح سطح بوته های سرامیکی دشوارتر است، در حالی که بوته های گرافیتی به عملیات ضد اکسیداسیون پیچیده نیاز دارند. فناوری مهندسی سطح مدرن همچنین فناوری لایه انتقال گرادیان را توسعه داده است که استحکام پیوند بین پوشش و زیرلایه را تا حد زیادی بهبود می بخشد و عملکرد را بیشتر بهبود می بخشد. این فناوریهای تصفیه سطح تضمین کلیدی برای عملکرد پایدار بوته کوارتز در شرایط سخت هستند.

| دسته عملکرد | بوته کوارتز | بوته های سرامیکی | بوته گرافیتی |

| پایداری شیمیایی | از نظر شیمیایی بسیار خنثی است، با ساختار چهار وجهی SiO2 پایدار که به سختی با اکثر مذاب های فلزی واکنش نشان می دهد، که به ویژه در ساخت نیمه هادی ها مهم است. در برابر اسیدهای معدنی (به جز اسید هیدروفلوئوریک و اسید فسفریک داغ) مقاومت بالایی دارد. با این حال، در یک محیط قلیایی قوی به راحتی خورده می شود. | ممکن است با برخی از فلزات واسطه در دماهای بالا واکنش نشان دهد و برای جلوگیری از خوردگی نیاز به پوشش اضافی داشته باشد. | ناخالصی های کربن را وارد مذاب می کند و بر خلوص تأثیر می گذارد. |

| سازگاری با محیط های با دمای بالا | پایداری خوبی در اتمسفر اکسید کننده با دمای بالا دارد و عمر مفید آن می تواند 5-10 برابر بوته گرافیتی باشد. تقریباً هیچ آلودگی فراری در محیط خلاء وجود ندارد. | نرم شدن و تغییر شکل آسان در دماهای بالا، پایداری حرارتی ضعیف. | در اتمسفرهای اکسید کننده با دمای بالا به سرعت اکسید می شود و از دست می دهد. |

| خواص حرارتی | دارای ضریب انبساط حرارتی پایین (حدود 1/10 سرامیک معمولی)، تغییرات ابعادی کوچک و خطر ترکهای تنش حرارتی پایین است. با این حال، از تغییرات سریع دما (> 300 درجه در دقیقه) باید اجتناب شود. | ضریب انبساط حرارتی زیاد است و ریزترک ها به راحتی در طول چرخه های حرارتی ایجاد می شوند. | هدایت حرارتی خوب، اما انبساط حرارتی ناهمسانگرد ممکن است باعث تغییر شکل ساختاری شود. |

| تضمین خلوص | محتوای ناخالصی را می توان زیر 1ppm کنترل کرد که برای کاربردهای با خلوص فوق العاده بالا مانند رشد تک کریستال نیمه هادی مناسب است. | دستیابی به سطح خلوص بوته های کوارتز دشوار است و ممکن است ناخالصی های ناخالصی کمی وجود داشته باشد. | خطر آلودگی کربن، برای فرآیندهایی با خلوص بسیار بالا مناسب نیست. |

| خواص نوری | بوته شفاف کوارتز دارای قابلیت عبور بیش از 90 درصد در باند فرابنفش به مادون قرمز نزدیک است که برای مشاهده فرآیند ذوب راحت است. | کاملاً مات و قابل مشاهده نیست. | کاملاً مات و قابل مشاهده نیست. |

+86-0515-86223369

+86-0515-86223369  fa

fa